Системы сборных шин в китае

Когда говорят про системы сборных шин в Китае, часто представляют гигантские заводы с конвейерами — но реальность сложнее. Мой опыт показывает, что ключевая проблема не в масштабах, а в адаптации стандартов под локальные требования. Например, многие европейские инженеры ошибочно считают китайские шины универсальными, но в регионах вроде Сычуаня с высокой влажностью и сейсмической активностью нужны специфические решения.

Производственные реалии и скрытые сложности

Начну с примера: в 2021 году мы тестировали системы сборных шин от производителей из Нинбо и Шанхая. Внешне изделия соответствовали ГОСТ, но при монтаже в распределительных узлах обнаружились проблемы с совместимостью креплений — пришлось дорабатывать кронштейны на месте. Это типичная ситуация, когда документация не отражает реальные допуски.

Особенно заметны различия в подходах к изоляции. Китайские инженеры часто используют композитные материалы с повышенной термостойкостью, но без учёта циклических нагрузок. В проекте для нефтехимического комбината в Даляне это привело к преждевременному растрескиванию изоляторов через 8 месяцев эксплуатации.

Что действительно впечатляет — скорость модернизации линий. На заводе в Чунцине видел, как за две недели перенастроили прессы для шин сечением 6000 А — но такие изменения редко фиксируют в технических паспортах. Для проектировщиков это создаёт дополнительные риски.

Специфика региональных стандартов

В провинции Сычуань, где базируется ООО Сычуань Чжункэ Ханли Электрик, требования к шинам жёстче из-за сейсмики. Их инженеры разработали интересное решение — подвижные соединения с демпфирующими элементами. На практике это снижает риск деформации при вибрациях, но увеличивает стоимость монтажа на 15-20%.

Кстати, про их производство в парке Шуанлю: там применяют авиационные технологии контроля качества — каждый участок шины проверяют ультразвуком, а не выборочно, как у большинства. Но и это не панацея — при транспортировке по горным дорогам всё равно появляются микротрещины. Приходится дополнять регламенты визуальным контролем перед установкой.

Заметил, что китайские коллеги из ООО Сычуань Чжункэ Ханли Электрик часто используют алюминиевые сплавы вместо меди — якобы для экономии. Однако в высокогорных районах это приводит к повышенному окислению контактов. Спорил с их технологами — в итоге разработали гибридный вариант с медными накладками.

Монтажные особенности и типичные ошибки

Самая частая ошибка монтажников — игнорирование температурных зазоров. В Шэньчжэне при ?5°C шины работают нормально, но в Харбине уже при ?25°C лопались крепления. Причём производители редко указывают такие нюансы в спецификациях — приходится набираться опыта методом проб и ошибок.

Интересный случай был на стройплощадке в Чэнду: заказчик требовал установить системы сборных шин по европейскому регламенту, но местные подрядчики использовали смазку на силиконовой основе — она конфликтовала с изоляцией. Пришлось экстренно менять всю партию соединителей.

Запомнился проект с портом Цзяолун — там из-за солёного воздуха стандартные шины корродировали за полгода. Решение нашли совместно с ООО Сычуань Чжункэ Ханли Электрик: нанесли дополнительное полимерное покрытие, но пришлось пересчитать нагрузочные характеристики — сечение увеличили на 12%.

Технические инновации и их применимость

Китайские производители активно внедряют ?умные? системы сборных шин с датчиками мониторинга. Но на практике в цехах с высоким ЭМ-фоном (например, в металлургии) сенсоры часто дают сбои. Видел, как на заводе в Ухане отказались от половины датчиков температуры после серии ложных срабатываний.

Любопытную разработку предлагает ООО Сычуань Чжункэ Ханли Электрик — модульные шины с быстросъёмными соединениями. Тестировали их на объекте в Тяньцзине: замена секции занимает 40 минут вместо 3 часов. Правда, стоимость таких узлов на 30% выше, и не все заказчики готовы платить за ремонтопригодность.

Ещё заметил тенденцию к использованию гибких шин в сейсмичных зонах. В том же Сычуане их применяют в многоэтажных цехах — при землетрясении в 2022 году такие системы уцелели, тогда как жёсткие аналоги деформировались. Но расчёт динамических нагрузок требует отдельного ПО, которое есть не у всех подрядчиков.

Экономические аспекты и логистические вызовы

Себестоимость китайских систем сборных шин часто оказывается мифом — если учесть доработки и адаптацию. Например, для проекта в Суцзятуне мы потратили на модификацию креплений 23% от первоначальной стоимости оборудования. Производители редко учитывают такие скрытые затраты в коммерческих предложениях.

С логистикой тоже не всё гладко: доставка шин длиной более 6 метров в удалённые регионы требует спецтранспорта. В прошлом году пришлось арендовать вертолёт для перевозки партии в горный район Юньнани — это удвоило бюджет проекта.

Компания ООО Сычуань Чжункэ Ханли Электрик здесь выгодно отличается — они организуют шеф-монтаж силами своих инженеров. Но и это не идеально: их специалисты плохо знают локальные нормы в других провинциях. В Шаньси пришлось переделывать половину соединений из-за расхождений в регламентах.

Перспективы и личные наблюдения

Сейчас китайские системы сборных шин активно развиваются в направлении экологичности — например, используют перерабатываемые изоляционные материалы. Но на деле это пока больше маркетинг: видел, как на заводе в Гуанчжоу ?биоразлагаемые? покрытия отправляли на обычную свалку.

Из интересного: в ООО Сычуань Чжункэ Ханли Электрик экспериментируют с шинами на основе графеновых добавок — заявленный срок службы 40 лет. Пока тестовые образцы показывают хорошие результаты по стойкости к дуговым разрядам, но массовое внедрение начнётся не раньше 2025 года.

Лично я cautiously optimistic насчёт будущего китайских разработок — особенно если производители начнут больше внимания уделять не характеристикам в идеальных условиях, а реальной эксплуатации. Пока же приходится дополнять их продукцию собственными доработками — и в этом, пожалуй, главный парадокс работы с китайскими системами сборных шин.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Топливная генераторная установка (бесшумного типа)

Топливная генераторная установка (бесшумного типа) -

Экологически чистый европейский стиль

Экологически чистый европейский стиль -

Центральный шкаф KYN28

Центральный шкаф KYN28 -

Шкаф с двойным питанием ATS

Шкаф с двойным питанием ATS -

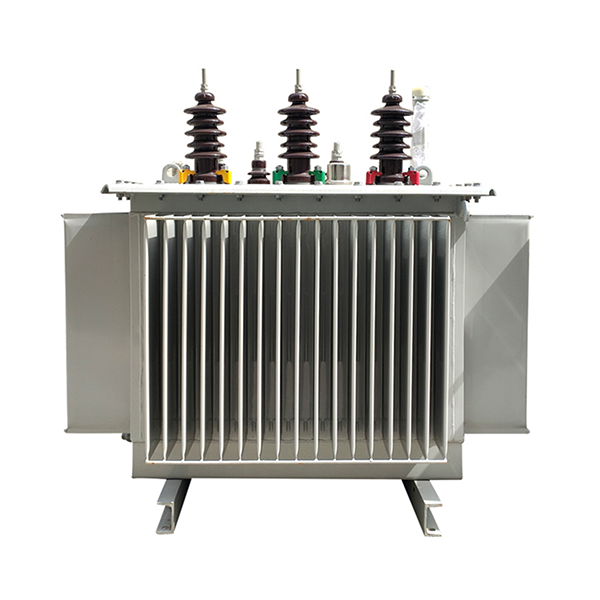

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

Электрические компоненты высокого и низкого напряжения

Электрические компоненты высокого и низкого напряжения -

Коробчатая подстанция

Коробчатая подстанция -

Дозирующая коробка XMJ

Дозирующая коробка XMJ -

Топливная генераторная установка (небольшая)

Топливная генераторная установка (небольшая) -

Топливная генераторная установка (передвижная)

Топливная генераторная установка (передвижная) -

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная) -

Низковольтное выносное распределительное устройство GCS

Низковольтное выносное распределительное устройство GCS

Связанный поиск

Связанный поиск- Сухой трансформатор напряжением 400 в

- Китай солнечная панель батарея

- Продажа дизельного генератора

- Производители шумных сухих трансформаторов

- Производитель систем защиты от дуговой засветки

- Производитель силовых распределительных шкафов xm

- Поставщики 5kv бензиновых генераторов

- Поставщики предварительно собранных подстанций

- Дешевые 30kw дизель генератор

- Поставщики распределительных устройств kyn28