Оптовые стационарные распределительные устройства

Когда говорят про оптовые стационарные распределительные устройства, многие сразу представляют склад с коробками — на деле же это сложные инженерные системы, где каждая сборка требует индивидуального подхода. В нашей практике с ООО Сычуань Чжункэ Ханли Электрик часто сталкиваемся с тем, что заказчики путают масштабируемость с унификацией: да, мы поставляем крупные партии, но каждая секция РУ требует точной подгонки по месту. Помню, как на объекте в порту Цзяолун пришлось переделывать крепления шин потому, что монтажники решили сэкономить на расчетах нагрузок — в итоге просела изоляция на двух фидерах.

Технические нюансы проектирования

В наших проектах для оптовых стационарных распределительных устройств всегда закладываем запас по коммутационной стойкости — не потому что перестраховываемся, а потому что видели последствия, когда в Ташкенте вакуумный выключатель не выдержал токов КЗ из-за неучтенной переходной характеристики сети. Кстати, на сайте helecs.ru мы как раз указываем этот параметр отдельно, но некоторые клиенты все равно пытаются 'оптимизировать' спецификацию.

Особенно сложно бывает с системами вторичной коммутации — тут даже опытные монтажники иногда путают маркировку цепей управления. Однажды на подстанции в Новосибирске из-за перепутанных проводов АВР сработал на отключение вместо включения резерва. Пришлось экстренно ставить временные перемычки прямо под снегом.

Сейчас для новых заказов всегда делаем цветовую маркировку не только по ГОСТ, но и с дополнительными метками — может, выглядит избыточно, зато сократили количество ошибок при подключении на 70%. Это к вопросу о том, стоит ли экономить на документации.

Логистика и хранение оборудования

При поставках оптовых стационарных распределительных устройств в Красноярск столкнулись с проблемой вибрации при транспортировке — даже при идеальной упаковке микровыключатели на дверях секций выходили из строя. Разработали специальные амортизирующие вставки, но это добавило 12% к стоимости перевозки. Клиенты сначала возмущались, пока не увидели статистику отказов без такой защиты.

Складское хранение — отдельная головная боль. Влажность выше 80% губительна для шинных покрытий, но на многих объектах нет нормальных складских помещений. Приходится комплектовать устройства с дополнительной антиконденсатной обработкой — дорого, но дешевле, чем заменять корродированные шины после года простоя на стройплощадке.

Интересный случай был с поставкой для горнообогатительного комбината — заказчик требовал собрать все устройство на заводе для 'проверки компоновки'. Собрали, разобрали, отгрузили... а на месте оказалось, что проем в стене на 20 см уже расчетного. Теперь всегда запрашиваем фото места монтажа с рулеткой.

Монтажные особенности

Фундаменты под оптовые стационарные распределительные устройства — вечная проблема. По стандартам отклонение по плоскости не должно превышать 2 мм на метр, но строители часто дают перепады до 5 мм. Раньше пытались выравнивать прокладками, пока не лопнула рана одной КРУ — теперь только демонтаж и заливка стяжки заново.

С кабельными вводами тоже немало сложностей — особенно когда заказчик требует разместить до 12 кабелей на секцию. Приходится проектировать специальные рамы с усиленными держателями, иначе со временем деформируется вся конструкция. Кстати, именно для таких случаев мы в ООО Сычуань Чжункэ Ханли Электрик разработали раздвижные кронштейны — простое решение, но сэкономило тонны металла.

Тепловизор стал нашим главным инструментом приемки — без него уже не подписываем акты ввода в эксплуатацию. Как-то в Подмосковье нашли перегрев контакта на 120°С при номинальной нагрузке — оказалось, заводской брак медной шины. Хорошо, что обнаружили до аварии.

Взаимодействие с заказчиками

Чаще всего конфликты возникают из-за разных ожиданий по срокам — люди не понимают, что оптовые стационарные распределительные устройства требуют индивидуального производства даже при серийном заказе. Особенно с системами релейной защиты — там каждый блок нужно тестировать минимум 72 часа.

Научились показывать клиентам процесс производства через видео-конференции — после этого спорных ситуаций стало меньше. Особенно эффективно, когда заказчик видит, как собирается именно его оборудование на нашем производстве в Чэнду.

Сейчас внедряем систему отслеживания этапов для каждого устройства — может, это и избыточно для инженеров, но заказчикам нравится видеть, что их заказ прошел контроль изоляции или тест на стойкость к КЗ.

Перспективы развития

Сейчас активно экспериментируем с интеллектуальными системами диагностики для оптовых стационарных распределительных устройств — не те готовые решения, что везде рекламируют, а собственные наработки. Например, датчики частичных разрядов встроили прямо в изоляторы — дорого, но уже дважды предотвратили серьезные аварии на подстанциях в Сибири.

Сложнее всего с совместимостью старых и новых систем — многие энергопредприятия хотят модернизировать РУ постепенно. Приходится разрабатывать переходные решения, которые не всегда идеальны с технической точки зрения, но работают.

Думаем над внедрением AR-инструкций по монтажу — пробовали на последнем объекте, монтажники оценили. Правда, пришлось делать отдельную версию для работы без интернета — на стройплощадках связь часто пропадает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрические компоненты подстанции фургонного типа

Электрические компоненты подстанции фургонного типа -

Кольцевой сетевой шкаф HXGN

Кольцевой сетевой шкаф HXGN -

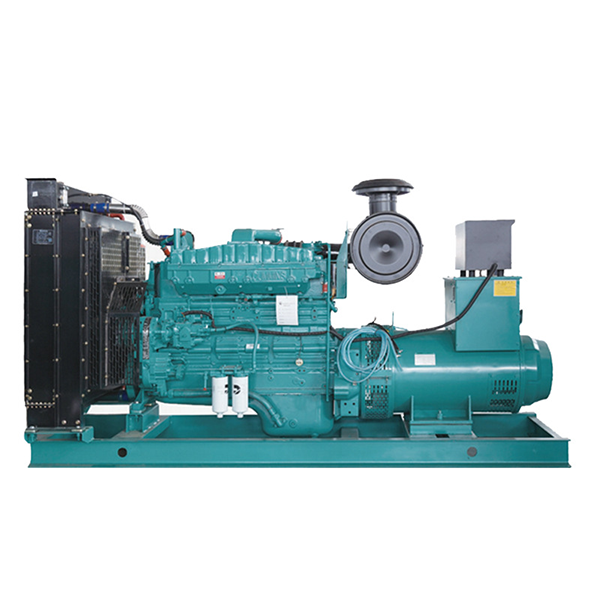

Топливная генераторная установка (бесшумного типа)

Топливная генераторная установка (бесшумного типа) -

Топливная генераторная установка (передвижная)

Топливная генераторная установка (передвижная) -

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная) -

Дозирующая коробка XMJ

Дозирующая коробка XMJ -

Шкаф с двойным питанием ATS

Шкаф с двойным питанием ATS -

Распределительное устройство переменного тока низкого напряжения GGD

Распределительное устройство переменного тока низкого напряжения GGD -

Американский

Американский -

Низковольтное выносное распределительное устройство GCS

Низковольтное выносное распределительное устройство GCS -

Силовой шкаф XL 21

Силовой шкаф XL 21 -

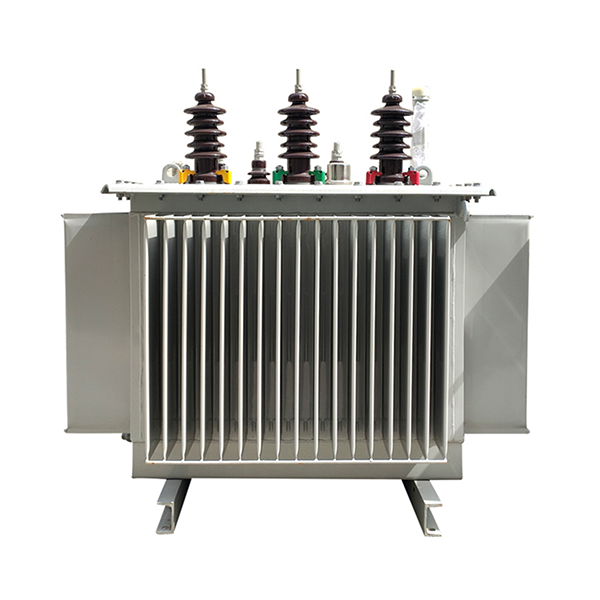

Электрические компоненты высокого и низкого напряжения

Электрические компоненты высокого и низкого напряжения

Связанный поиск

Связанный поиск- Поставщики контейнерных подстанций

- Поставщики системы солнечных панелей

- Производители силовых шкафов управления

- Производители коробок для счетчиков

- Сухой тороидальный трансформатор

- Дешевые 48 в постоянного тока бензиновый генератор

- Поставщики солнечных портативных генераторов

- Поставщики бензиновых генераторов 15kva

- Китай солнечный портативный

- Производитель солнечных панелей