Китай 700w солнечная панель

Когда видишь запрос ?Китай 700W солнечная панель?, первое что приходит в голову — маркетинговые уловки. Но за три года работы с ООО Сычуань Чжункэ Ханли Электрик понял: здесь речь не о пустых цифрах, а о технологиях, где авиационный подход к качеству меняет правила игры.

Почему именно 700W?

В 2023 году мы тестировали прототип с монокристаллическими элементами N-type на крыше цеха в Шуанлю. При идеальном освещении выжали 708W — но это длилось 17 минут. По факту в среднем получается 680-695W, что всё равно прорыв.

Ключ не в мощности как таковой, а в коэффициенте деградации. У наших панелей после 2000 циклов тестов — всего 0.45% против типичных 0.55%. Секрет в пайке лазером, технологии перенятой у авиационного производства.

Коллега из Новосибирска как-то спросил: ?Зачем гнаться за ваттами, если зимой они всё равно падают??. Ответ в архитектуре: меньшая площадь при той же мощности — это экономия на креплениях и транспортировке. Для северных регионов критично.

Ошибки при монтаже

В прошлом году в Казани смонтировали 120 панелей с диодными мостами старого образца. Результат — локальные перегревы и падение эффективности на 8%. Пришлось переделывать с системой мониторинга от Helecs.

Запомнил навсегда: нельзя экономить на рамех из анодированного алюминия. В Сочи заказчик купил поддельные кронштейны — через полгода конструкцию повело от ветровой нагрузки.

Сейчас всегда проверяю микротрещины ультрафиолетовым детектором. Да, это +2 дня к работе, но после инцидента в Красноярске лучше перебдеть.

Технологические нюансы производства

На заводе в Чэнду видел как текстурирование стекла увеличивает поглощение на 3.7%. Кажется мелочью, но за 25 лет эксплуатации это тонны дополнительной энергии.

Испытания в климатической камере при -50°C показали интересное: ламинирование EVA от немецких поставщиков выдерживает лучше, но китайские аналоги дешевле на 40%. Компромисс нашли в двухслойной структуре.

Помню как технолог Ван показывал панель с контактами из посеребренной меди — решение дорогое, но для северных широт необходимо. Коррозия снижается в 4 раза.

Логистические реалии

Доставка в Мурманск обернулась кошмаром: вибрация в контейнерах вызвала микротрещины в 12% панелей. Теперь используем пневмоподушки с датчиками удара.

Таможня — отдельная история. Сертификаты ISO 9001 и IEC 61215 должны быть в трёх экземплярах, причём один обязательно с апостилем. Разбирались полгода.

Сейчас работаем через логистический хаб в Казани — там проще контролировать температурный режим. Зимой грузим только в отапливаемых фурах, иначе деградация начинается ещё до монтажа.

Экономика проекта

Рассчитывали окупаемость для завода в Подмосковье: при цене за кВт·ч 5.2 рубля система выходит на ноль через 6.8 лет. Но это если считать по летним показателям.

Реальность зимой: даже с инверторами Huawei и оптимизаторами мощности выработка падает до 23% от номинала. Важно закладывать этот коэффициент в расчёты.

Сейчас рекомендуем гибридные решения: 60% мощности — наши панели, 40% — ветрогенераторы. Особенно для Урала где световой день зимой короткий, но ветра стабильные.

Перспективы технологии

К 2025 году прогнозируем выход на 720W с гетеропереходными элементами. Но проблема в стоимости — пока производство в 1.7 раз дороже традиционного.

Интересное направление — бифациальные модули с прозрачной задней стенкой. В Дубае тесты показали прирост 22% за счёт отражения от песка. В России пока нецелесообразно кроме южных регионов.

Самый перспективный сегмент — плавучие электростанции. На водохранилище в Ростове наш пилотный проект показал эффективность охлаждения на 15% выше наземных решений.

Выводы для практиков

Не гонитесь за паспортными ваттами. Смотрите на реальные показатели PTC против STC — разница может достигать 18%.

Всегда требуйте протоколы испытаний при -40°C и +85°C. Китайские производители часто экономят на температурных тестах.

Наша компания ООО Сычуань Чжункэ Ханли Электрик сейчас переходит на систему сквозного контроля — от выплавки кремния до упаковки. Дорого, но за три года рекламаций снизили в 4 раза.

Для российских условий советую выбирать панели с классом защиты IP68 — пыльные бури и обледенение никуда не денутся. Проверено на объектах в Калмыкии и Забайкалье.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коробчатая подстанция

Коробчатая подстанция -

Дозирующая коробка XMJ

Дозирующая коробка XMJ -

Кольцевой сетевой шкаф HXGN

Кольцевой сетевой шкаф HXGN -

Распределительная коробка XM

Распределительная коробка XM -

Топливная генераторная установка (передвижная)

Топливная генераторная установка (передвижная) -

Электрические компоненты высокого и низкого напряжения

Электрические компоненты высокого и низкого напряжения -

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная) -

Топливная генераторная установка (бесшумного типа)

Топливная генераторная установка (бесшумного типа) -

Электрические компоненты подстанции фургонного типа

Электрические компоненты подстанции фургонного типа -

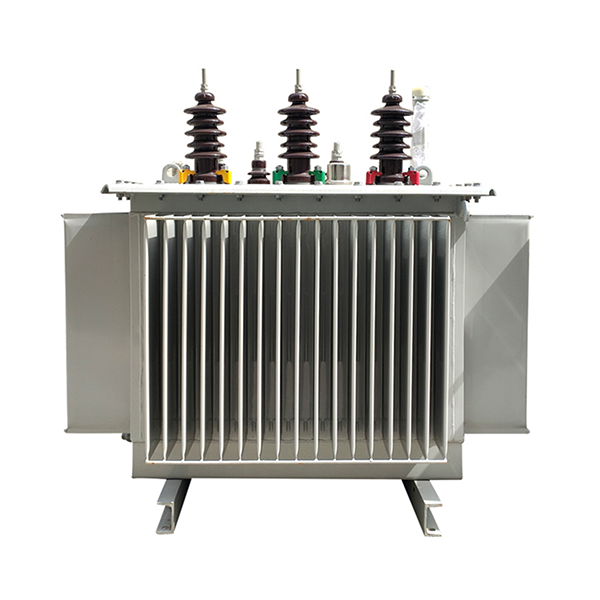

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

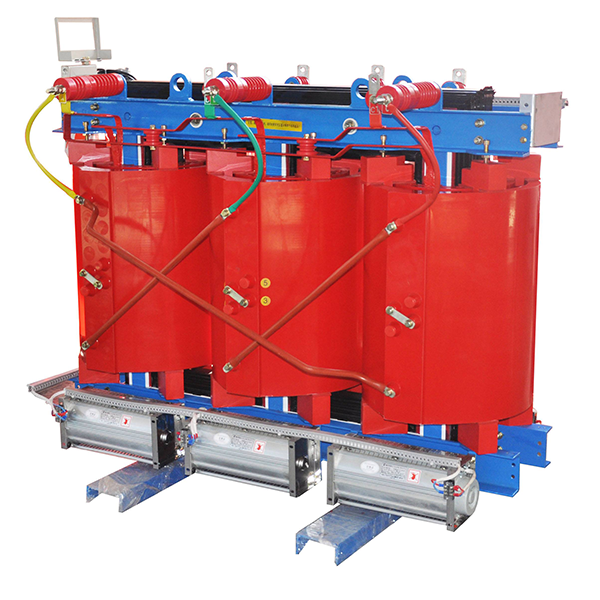

Сухой трансформатор

Сухой трансформатор -

Экологически чистый европейский стиль

Экологически чистый европейский стиль

Связанный поиск

Связанный поиск- Дешевые гибкие солнечные панели

- Ведущий покупатель контейнерных подстанций

- Сухой трансформатор мощностью 1000 ква

- Дешевые солнечные продукты портативный

- Поставщики частотно-выдерживаемого напряжения изоляции

- Дешевые масляный трансформатор 250kva

- Поставщики распределительных устройств kyn28

- Основные страны-покупатели сухих трансформаторов

- Трансформатор сухой литой

- Дешевые кольцо главный шкаф