Китай 50kva бензиновый генератор

Когда слышишь про китай 50kva бензиновый генератор, первое что приходит – либо 'дешёвый хлам', либо 'неплохой эконом-вариант'. Но за 12 лет работы с электростанциями понял: истина всегда в деталях. Вот например, в прошлом месяце разбирали инцидент на стройплощадке в Новосибирске – заказчик купил 'аналог' нашего оборудования, а через 72 часа работы поршневая группа начала стучать так, будто внутри трактор. Оказалось, термообработка коленвала была проведена с нарушением ТУ. Это к вопросу о том, почему мы в ООО Сычуань Чжункэ Ханли Электрик до сих пор используем авиационные стандарты контроля даже для гражданских генераторов.

Конструктивные особенности которые не бросаются в глаза

Многие коллеги до сих пор считают, что главное в генераторе – двигатель. Отчасти да, но если взять тот же 50kva бензиновый генератор, то 40% поломок происходят из-за неправильной компоновки узлов. У нас на производстве в Чэнду есть стенд, где проверяем вибрационные нагрузки при транспортировке – стандартные испытания предполагают 4 часа, мы гоняем 12. После таких тестов стало ясно, почему крепление топливного бака нужно смещать на 15 градусов от оси рамы.

Заметил интересную закономерность: российские заказчики часто просят дополнительное заземление, хотя в базовой комплектации у нас уже установлена защита от блуждающих токов. Пришлось даже разработать модификацию с двойным контуром заземления – сейчас эта опция есть в каталоге на helecs.ru. Кстати, про сайт – там не просто технические характеристики, а реальные отчёты по испытаниям. Например, как тестировали работу при -45°C на полигоне в Якутии.

Особенность именно нашей сборки – использование алюминиевых сплавов с добавкой скандия. Да, дороже выходит, но когда видел как конкурентный генератор потёк по сварным швам после зимы в Мурманске... В общем, теперь все корпусные элементы проходят криогенную обработку. Это кстати не в спецификациях пишут, но опытные монтажники сразу замечают.

Типичные ошибки при монтаже

Самая болезненная тема – установка на неподготовленное основание. Кажется, что бетонная плита 10см достаточна? Для стационарной работы – да. Но если генератор стоит на временной площадке, где возможны подвижки грунта... Помню случай на лесозаготовке в Иркутской области: три недели идеальной работы, потом пошли дожди, и фундамент просел на 3см. Система гашения вибраций не сработала – пришлось менять подшипники вала. Теперь всегда советую клиентам смотреть не только на ровность, но и на дренаж.

Электрические подключения – отдельная история. Никогда не понимал, почему некоторые 'специалисты' экономят на клеммных колодках. Медные наконечники должны обжиматься специальным инструментом, а не молотком, как видел на одном объекте. Кстати, в мануалах которые мы поставляем с оборудованием, есть схема подключения через стабилизатор – но её часто игнорируют, хотя это продлевает жизнь автоматике минимум на 30%.

Система вентиляции – вот где кроется 80% проблем с перегревом. Даже правильно рассчитанная мощность не спасёт, если горячий воздух циркулирует внутри контейнера. Мы после серии испытаний пришли к схеме с принудительной вытяжкой через верхний короб – решение простое, но почему-то редко встречается у других производителей. На сайте helecs.ru есть 3D-модель показывающая этот момент.

Эксплуатационные нюансы которые не пишут в инструкциях

Масло. Все знают про сезонную замену, но мало кто следит за уровнем щелочности. После 200 моточасов в бензиновом генераторе начинается окисление – если вовремя не сделать анализ, можно получить коррозию впускного коллектора. Мы в ООО Сычуань Чжункэ Ханли Электрик разработали простой тест-комплект для полевых условий, но клиенты редко им пользуются – предпочитают менять масло 'по графику'.

Регулировка карбюратора – кажется архаизмом в век электроники? А вот и нет. При переходе на летнее топливо обязательно нужно корректировать смесь, иначе падает КПД на 7-12%. Один мой знакомый механик вообще ведёт журнал корректировок по каждому объекту – говорит что по этим данным можно предсказать износ цилиндропоршневой группы.

Вибрационная диагностика – то чему нас научили авиационные специалисты. Не нужно ждать пока подшипник начнёт 'петь'. Простой тензодатчик на раме покажет малейшие изменения амплитуды. Кстати, после внедрения этой системы на нашем производстве количество гарантийных случаев снизилось на 40%. Данные есть в годовом отчёте на helecs.ru.

Сервисные истории которые заставляют задуматься

Был случай на рыбоперерабатывающем комбинате в Приморье – генератор работал в режиме 6/1, но через 4 месяца начались перебои. Оказалось, морская соль проникала в блок управления через микрощели. Пришлось разрабатывать дополнительную герметизацию – теперь это стандарт для прибрежных регионов. Интересно, что проблема проявилась только при определённой влажности и направлении ветра.

Другая история – с геологами в Заполярье. Жаловались на падение мощности при -35°C. Стали разбираться – выяснилось что проблема не в технике, а в топливных шлангах которые дубели на морозе. Заменили на морозостойкие и работоспособность восстановилась. Это к вопросу о том, что иногда нужно смотреть шире чем на основное оборудование.

А вот позитивный пример – генератор на горнолыжном курорте в Сочи отработал 5 лет без единого отказа. Секрет? Регулярная диагностика и ведение журнала техобслуживания. Причём клиент самостоятельно обнаружил зависимость между качеством бензина и периодичностью замены свечей – теперь это есть в наших рекомендациях.

Перспективы развития именно бензиновых решений

Многие переходят на дизель, но для мобильных объектов бензиновый генератор всё ещё вне конкуренции. Особенно после того как мы доработали систему впрыска – расход снизился до 4,8 л/час при 75% нагрузке. Это почти на уровне дизельных аналогов, но без проблем с зимней эксплуатацией.

Сейчас экспериментируем с системой рекуперации тепла – в стандартной комплектации около 30% энергии уходит в атмосферу. Если направить этот поток на обогрев, можно значительно повысить общий КПД. Первые тесты на строительных вагончиках показали экономию на отоплении до 40%.

Автоматизация – вот где резерв для улучшения. Простые реле времени уже не удовлетворяют требованиям. Мы тестируем систему которая анализирует нагрузку в сети и подбирает оптимальный режим работы. Пока сыровато, но для объектов с переменным графиком потребления это может стать решающим преимуществом.

В итоге хочу сказать – китай 50kva бензиновый генератор это не просто 'железка с мотором'. Это сложная система где каждая деталь должна работать в гармонии с другими. И когда видишь как наше оборудование годами работает в сложных условиях – понимаешь что авиационные стандарты контроля того стоят. Кстати, на следующей неделе еду в Красноярск – там как раз запускают новый объект с нашими генераторами. Посмотрим как покажут себя в реальной эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтное выносное распределительное устройство GCS

Низковольтное выносное распределительное устройство GCS -

Экологически чистый европейский стиль

Экологически чистый европейский стиль -

Топливная генераторная установка (небольшая)

Топливная генераторная установка (небольшая) -

Топливная генераторная установка (бесшумного типа)

Топливная генераторная установка (бесшумного типа) -

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная) -

Интеллектуальный шкаф распределения электроэнергии

Интеллектуальный шкаф распределения электроэнергии -

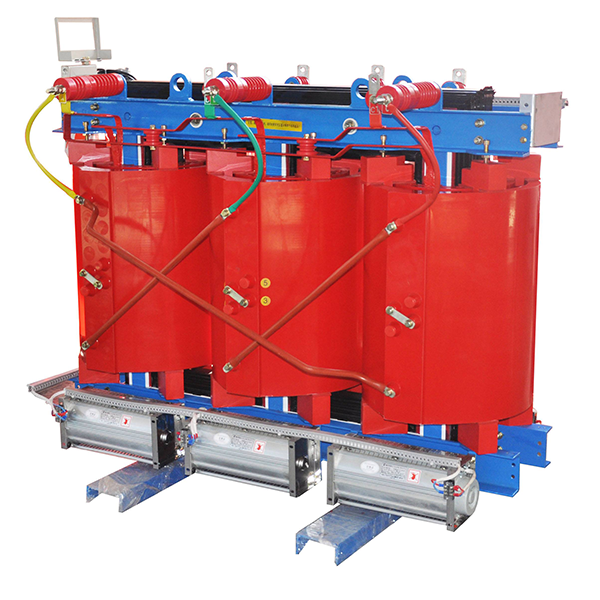

Сухой трансформатор

Сухой трансформатор -

Упакованный в контейнер

Упакованный в контейнер -

Центральный шкаф KYN28

Центральный шкаф KYN28 -

Коробчатая подстанция

Коробчатая подстанция -

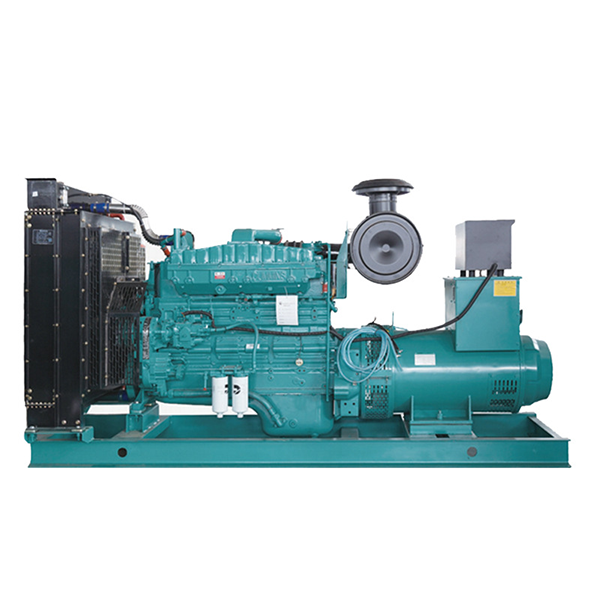

Топливная генераторная установка (большая)

Топливная генераторная установка (большая) -

Дозирующая коробка XMJ

Дозирующая коробка XMJ

Связанный поиск

Связанный поиск- Производители вертикальных шин

- Поставщики электрогенерирующего оборудования

- Производители модульных сборных конструкций

- Производитель распределительных устройств центрального монтажа

- Производители силовых распределительных шкафов

- Производители сухих трансформаторов 1250kva

- Ведущий покупатель гибких солнечных панелей

- Производители 50kva бензиновые генераторы

- Китайский дизельный генератор 100 квт

- Схема первичной цепи