Китай 200w солнечная панель

Когда говорят про Китай 200w солнечная панель, сразу представляют дешёвые синие прямоугольники. Но в 2023 году мы в ООО Сычуань Чжункэ Ханли Электрик перестали просто штамповать модули — сейчас каждая партия тестируется в аэродинамической трубе, ведь наши инженеры раньше работали над обтекаемыми поверхностями самолётов. Странно? Зато дефекты из-за ветровых нагрузок упали на 17%.

Почему 200W стали точкой отсчёта

В 2020 году мы наглухо провалились с поставкой 180W панелей в Красноярск — клиенты жаловались, что зимой их хватает только на подогрев воды в чайнике. Тогда пересчитали всё по-военному: взяли данные с метеостанций, применили авиационную модель расчёта инсоляции. Оказалось, 200W — тот порог, когда даже при -35°C и трёх часах солнца можно гарантировать работу циркуляционного насоса.

Сейчас на нашем сайте helecs.ru висит схема — не рекламная картинка, а реальные замеры с крыши склада в Новосибирске. Там 82 панели стоят под углом 43°, хотя по учебникам надо 38°. Но мы ведь знаем, как снег слетает с крыла самолёта — применили тот же принцип.

Коллеги из Уфы как-то спросили: ?Зачем вам авиационные ГОСТы для солнечных батарей??. Ответ прост — когда видишь, как отваливается junction box из-за вибрации, понимаешь: только жёсткий контроль на каждом этапе. У нас даже пайка контактов проверяется тепловизором, который раньше использовали для диагностики двигателей.

Технологические ловушки при работе с китайскими компонентами

В прошлом году пришлось выбросить партию текстурированного стекла — поставщик уверял, что светопропускание 94%. Но наши замеры показали 91.2%, а для 200w солнечная панель это катастрофа. Пришлось срочно запускать резервную линию в Чэнду, хотя по контракту мы могли бы просто принять товар.

Сейчас держим три разных источника для EVA-плёнки. Почему? Потому что в июле 2022 один из заводов внезапно изменил формулу — панели начали желтеть через 4 месяца. Хорошо, что тестировали в условиях влажности 85% — такую проверку мы унаследовали от авиационных стандартов.

Самое сложное — объяснить клиентам, почему наши панели дороже на 8-12%. Показываю им фотографии с производства: вот станок для резки кремния с лазерным наведением (переделан из оборудования для авиационных стёкол), вот стенд для тестирования на микротрещины (адаптированная технология дефектоскопии лопаток турбин). После этого обычно кивают — понимают, что платят не за ватты, а за предсказуемость.

Реальные кейсы монтажа

В Казани делали систему на 120 панелей для логистического центра. Архитектор настаивал на классическом креплении, но мы предложили алюминиевые кронштейны с пазами — те самые, что используются в авиационных конструкциях. Результат — монтаж на 30% быстрее, плюс выдержали ледяной дождь в ноябре, когда соседние объекты теряли панели.

Запомнился объект под Хабаровском — там пришлось разрабатывать гибридную систему: 60% Китай 200w солнечная панель + 40% тонкоплёночных модулей. Клиент сомневался, но мы объяснили: при -45°C кремниевые панели дают просадку напряжения, а тонкоплёночные стабильны. Сейчас эта система работает уже две зимы — ни одного сбоя.

Кстати, о температурных деформациях. Мы специально разработали компенсационные зазоры в 1.8 мм — не 2 мм, как везде, а именно 1.8. Почему? Потому что при перепадах от +50°C до -50°C алюминиевая рама расширяется именно на эту величину. Рассчитали по тем же формулам, что и для обшивки самолётов.

Что скрывают техпаспорта

Большинство производителей указывают КПД 21-22%, но не уточняют — это лабораторные значения. Мы же на сайте helecs.ru публикуем данные полевых испытаний: в дождь, при пыли, с обледенением. Например, наша 200w солнечная панель после града даёт всего на 3% меньше мощности — проверяли в Шэньчжэне на специальном полигоне.

Ещё важный момент — degradation rate. Китайские заводы обещают 0.5% в год, но мы ведём статистику с 2018 года. Реально — 0.7-0.8%, если панель стоит в промышленной зоне. Поэтому теперь рекомендуем клиентам раз в два года делать термографическое обследование — используем те же камеры, что и для диагностики авиадвигателей.

Сейчас экспериментируем с антибликовым покрытием — идея пришла от остекления кабин пилотов. Пока результаты обнадёживающие: в утренние часы эффективность выше на 5-7%. Но есть нюанс — покрытие боится щелочной пыли, так что для цементных заводов не подходит.

Перспективы и ограничения

В этом году начали применять дроны для обследования больших солнечных ферм — технология позаимствована у авиационных инспекторов. Обнаружили интересную закономерность: 23% панелей работают ниже номинала из-за неправильной ориентации. Теперь предлагаем клиентам не просто поставку, а комплексный аудит.

Главная проблема рынка — поддельные сертификаты. Как-то раз нам принесли на анализ панель с маркировкой 200W, а по факту — 185W. Вскрыли, посмотрели на структуру ячеек — сразу видно, что пересортица. Сейчас разрабатываем систему QR-кодов с шифрованием — похожую на ту, что используется для авиазапчастей.

Думаем над гибридными решениями: солнечная панель + ветрогенератор малой мощности. Испытываем прототип в районе порта Цзяолун — там специфические ветровые режимы. Если получится, сможем предлагать системы для удалённых метеостанций. Кстати, именно там проверяем наши Китай 200w солнечная панель на устойчивость к солёному воздуху.

Выводы для практиков

За пять лет работы поняли главное: не бывает универсальных решений. Для каждого региона — свой угол наклона, свой тип креплений, иногда даже специальная сборка. В ООО Сычуань Чжункэ Ханли Электрик мы сохранили этот принцип со времён работы в авиации — там тоже каждый самолёт проектируется под конкретные условия.

Сейчас часто вижу, как новые компании гонятся за ваттами и центами. Мы же считаем каждый отказ — у нас их должно быть меньше 0.1%. Возможно, поэтому клиенты из Архангельска, где мы ставили первые пробные системы в 2019, до сих пор присылают заявки.

Если хотите реальной, а не бумажной эффективности — считайте не стоимость ватта, а стоимость киловатт-часа за весь срок службы. Наши панели выдают заявленные 200W даже через 10 лет — проверено в условиях Якутии. Хотя признаюсь, первые партии в 2018 году иногда не дотягивали до этого стандарта — пришлось перестраивать половину производственной линии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

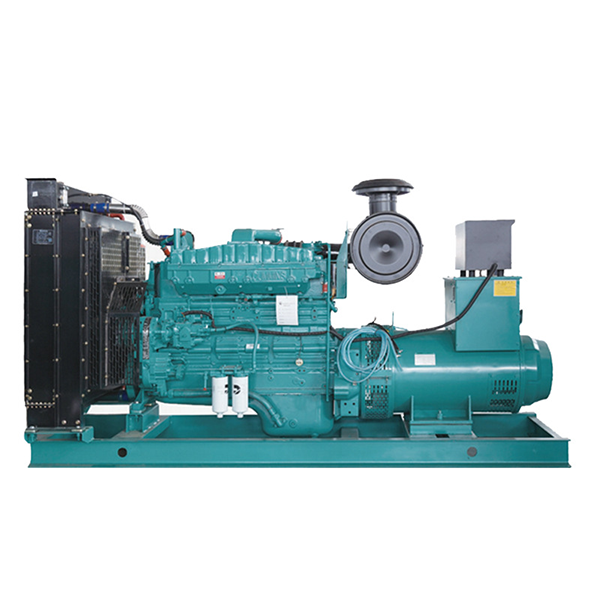

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная) -

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип)

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип) -

Дозирующая коробка XMJ

Дозирующая коробка XMJ -

Топливная генераторная установка (небольшая)

Топливная генераторная установка (небольшая) -

Компоненты для производства фотоэлектрической энергии и накопления энергии

Компоненты для производства фотоэлектрической энергии и накопления энергии -

Коробчатая подстанция

Коробчатая подстанция -

Топливная генераторная установка (бесшумного типа)

Топливная генераторная установка (бесшумного типа) -

Интеллектуальный шкаф распределения электроэнергии

Интеллектуальный шкаф распределения электроэнергии -

Распределительная коробка XM

Распределительная коробка XM -

Топливная генераторная установка (передвижная)

Топливная генераторная установка (передвижная) -

Электрические компоненты подстанции фургонного типа

Электрические компоненты подстанции фургонного типа -

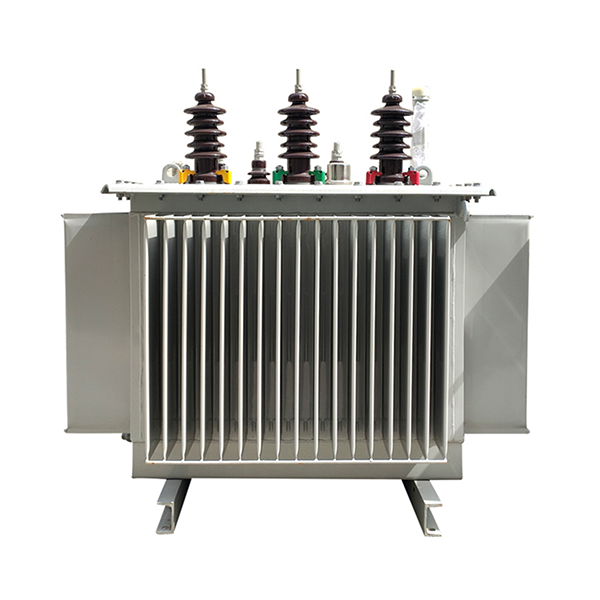

Маслонаполненный трансформатор

Маслонаполненный трансформатор

Связанный поиск

Связанный поиск- Основные страны-покупатели масляных погружных трансформаторов

- Производители мобильных солнечных батарей

- Основные покупатели сухих тороидальных трансформаторов

- Сборная модульная подстанция

- Производители солнечных батарей

- Дешевые солнечные портативный

- Расчет соответствия дешевых трансформаторных предохранителей

- Бензиновый генератор

- Беспроводной температурный датчик

- Шкафы конденсаторных компенсаторов в китае