Китай 100w солнечная панель

Когда видишь запрос ?Китай 100w солнечная панель?, первое, что приходит в голову — люди ищут дешёвое решение для малой энергетики. Но тут же всплывает куча нюансов, которые новички упускают: разница между retail-поставками и промышленными партиями, реальный КПД в условиях Урала или Сибири, да и сама специфика работы с китайскими производителями. Вот об этом и хочу порассуждать, основываясь на нашем опыте в ООО Сычуань Чжункэ Ханли Электрик.

Почему именно 100 Вт?

Многие ошибочно полагают, что 100-ваттные панели — это универсальное решение для всех задач. На деле же такой формат идеален для мобильных систем: кемпинги, лодки, удалённые метеостанции. Но если говорить о промышленных объёмах, тут уже нужны другие мощности. В наших проектах, например, мы часто комбинируем массивы из таких панелей, но только после тщательного расчёта нагрузки и сезонных колебаний.

Кстати, недавно столкнулись с заказом из Казахстана — хотели закупить 500 штук для сельских медпунктов. Казалось бы, просто, но пришлось учитывать пылевые бури и перепады температур. Пришлось дорабатывать крепления и выбирать панели с усиленной рамкой. Мелочь, а без неё через полгода эксплуатации начинаются проблемы.

И ещё момент: когда говорят ?100 Вт?, часто имеют в виду пиковую мощность при идеальных условиях. В реальности, особенно в пасмурные дни, отдача падает до 60-70 Вт. Это норма, но клиенты иногда не готовы к таким цифрам. Приходится заранее предупреждать и закладывать буфер в расчёты.

Китайские производители: кому можно доверять?

Работая через нашу компанию, мы всегда проверяем не только сертификаты, но и историю заводов. Например, те же JA Solar или Longi — гиганты, но их продукция часто идёт с завышенными характеристиками. Особенно это касается дешёвых линеек. Наш подход — тестовые поставки, даже если это увеличивает сроки. Лучше потерять две недели, чем получить партию с деградацией 3% в год вместо заявленных 0.8%.

Один раз чуть не попались на удочку с ?серыми? поставщиками — предлагали панели по цене на 20% ниже рынка. Вскрыли случайную панель из партии — внутри оказались спаянные элементы с разной катодной маркировкой. Естественно, отказ. Сейчас работаем только с проверенными партнёрами, которые дают доступ к производственным линиям.

Кстати, наш сайт https://www.helecs.ru — не просто визитка. Там мы выкладываем реальные отчёты по тестам, включая тепловизорные съёмки панелей после годовой эксплуатации в Сочи и Норильске. Разница в деградации впечатляет — до 1.5% в северных условиях из-за циклов заморозки.

Технические тонкости, о которых молчат маркетологи

Часто упускают из виду тип стекла — закалённое или антибликовое. Для северных широт с низким солнцестоянием антибликовое покрытие критично, оно даёт прирост до 5% зимой. Но и стоимость выше. В проекте для горного lodge на Алтае как раз использовали такой вариант — клиент сначала возмущался цене, но после первого же сезона прислал благодарность.

Ещё есть нюанс с рамой — алюминий должен быть анодированным, иначе в приморских регионах коррозия съест крепления за 2-3 года. Мы в ООО Сычуань Чжункэ Ханли Электрик всегда запрашиваем протоколы испытаний на солевой туман, особенно для поставок в Крым или на Дальний Восток.

И да, раз уж заговорили о рамках — толщина имеет значение. Стандарт 35 мм, но для ветреных районов рекомендуем 40 мм. Была история в Бурятии, где сэкономили на этом — после шторма часть панелей сорвало с кровли. Теперь всегда уточняем ветровые нагрузки.

Логистика и таможня: неочевидные сложности

Многие думают, что главная проблема — цена панелей. На самом деле, до 30% конечной стоимости может съесть логистика. Например, при отправке морским контейнером из Шанхая в Новороссийск нужно учитывать не только фрахт, но и климатические условия в трюме — резкие перепады влажности могут повредить незапечатанные панели.

Мы обычно используем вакуумную упаковку с силикагелем, но даже это не всегда спасает. Как-то раз получили партию с конденсатом внутри защитного слоя — пришлось возвращать. Теперь в контрактах прописываем условия перевозки с температурным мониторингом.

Таможня — отдельная головная боль. С солнечными панелями часто возникают вопросы по кодам ТН ВЭД, особенно если это комплекты с микроинверторами. Приходится заранее готовить сертификаты соответствия и протоколы испытаний. Наш юрист специально прошёл курсы по таможенному оформлению энергооборудования — без этого сейчас никуда.

Монтаж и обслуживание: что не пишут в инструкциях

Самая частая ошибка — монтаж вплотную к поверхности. Для вентиляции нужно минимум 10 см зазора, иначе перегрев летом снижает эффективность на 8-12%. В Краснодарском крае видел объекты, где панели положили прямо на шифер — через полгода деградация ускорилась втрое.

Ещё момент — чистка. Казалось бы, элементарно, но в промышленных масштабах это проблема. В Волгоградской области пытались использовать дроны с щётками — не вышло, царапали покрытие. Сейчас рекомендуем полуавтоматические системы с дистиллированной водой и мягкими щётками.

И про кабели забывать нельзя — сечение должно быть с запасом, особенно для длинных линий. В одном из хозяйств под Омском сэкономили на кабеле — падение напряжения достигало 15%. Пришлось перекладывать с медным кабелем большего сечения.

Перспективы и личные наблюдения

Сейчас вижу тенденцию к гибридным системам — те же 100-ваттные панели часто идут в комплекте с малыми ветрогенераторами. Особенно востребовано в удалённых посёлках, где нет стабильной сети. Мы как раз разрабатываем такие решения на базе нашего опыта в авиационных технологиях — например, используем облегчённые композитные рамы.

Из новинок присматриваюсь к бифациальным панелям — они дают прирост до 25% за счёт отражённого света, но пока дороги для массового рынка. Возможно, через год-два появятся более доступные варианты.

И главное — не стоит гнаться за рекордным КПД. Для большинства задач важнее стабильность и долговечность. В наших проектах мы всегда исходим из реалий: бюджет, климат, инфраструктура. Как говорится, идеальных решений нет, есть адекватные компромиссы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф с двойным питанием ATS

Шкаф с двойным питанием ATS -

Компоненты топливного генератора

Компоненты топливного генератора -

Электрические компоненты подстанции фургонного типа

Электрические компоненты подстанции фургонного типа -

Дозирующая коробка XMJ

Дозирующая коробка XMJ -

Топливная генераторная установка (бесшумного типа)

Топливная генераторная установка (бесшумного типа) -

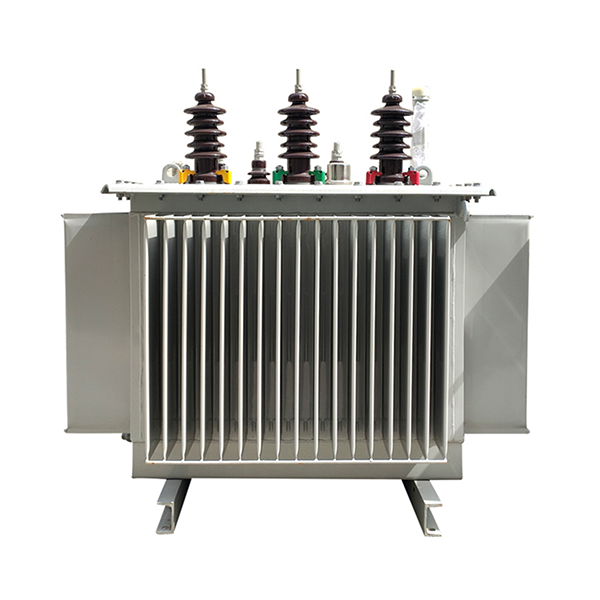

Топливная генераторная установка (большая)

Топливная генераторная установка (большая) -

Распределительное устройство переменного тока низкого напряжения GGD

Распределительное устройство переменного тока низкого напряжения GGD -

Низковольтное выносное распределительное устройство GCS

Низковольтное выносное распределительное устройство GCS -

Интеллектуальный шкаф распределения электроэнергии

Интеллектуальный шкаф распределения электроэнергии -

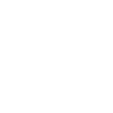

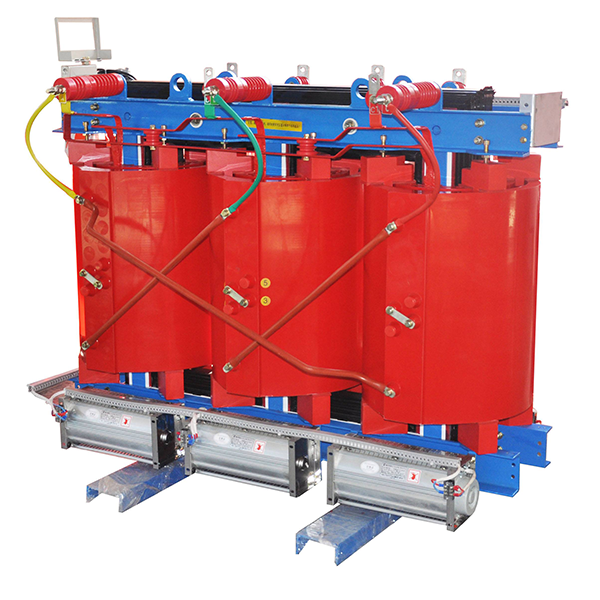

Сухой трансформатор

Сухой трансформатор -

Электрические компоненты высокого и низкого напряжения

Электрические компоненты высокого и низкого напряжения -

Американский

Американский

Связанный поиск

Связанный поиск- Поставщики солнечных панелей гибкие

- Сухой трансформатор с воздушным охлаждением

- Поставщики силовых шкафов xl 21

- Поставщики tianzheng

- Производители чистых солнечных панелей

- Дешевый сухой трансформатор тороидального типа

- Дешевые бензиновый генератор цена

- Уровни защиты автоматических выключателей в китае

- Дешевые автоматический выключатель класс защиты

- Дешевая предварительно собранная подстанция