Китай 10000w солнечные панели

Когда видишь цифру '10000W' в контексте китайских солнечных панелей, первое что приходит в голову — маркетинговая уловка. Но за 7 лет работы с инжинирингом в ООО Сычуань Чжункэ Ханли Электрик понял: здесь всё сложнее. Речь не о единичной панели, а о каскадных системах, где номинальная мощность достигается сборкой. И да, китайские производители научились выжимать из кремния больше, чем европейские коллеги, но ценой тонких компромиссов в долговечности.

Разбор концепции 10000W в прикладном ключе

В наших проектах для порта Цзяолун мы собирали такие системы из панелей по 550W каждая — это примерно 18-20 модулей в цепи. Ключевая ошибка новичков — думать, что 10000W означает стабильную выдачу. На практике в Чэнду при облачности мы фиксировали просадки до 3200W, и это с учётом нашего фирменного контроллера с алгоритмом отслеживания точки максимальной мощности.

Заметил интересную деталь: многие поставщики указывают '10000W' без температурных поправок. Летом 2022 года при +45°C на крыше склада в Шуанлю панели теряли до 12% номинала — пришлось пересчитывать схему подключения, добавлять вентиляционные зазоры. Мелочь? Но именно такие нюансы отличают рабочую систему от бумажной спецификации.

Кстати, наш опыт с авиационными стандартами качества (унаследованный от материнской структуры) заставил пересмотреть подход к пайке контактов. В стандартных китайских панелях часто экономят на припое — через 2 года в условиях сырости появляются микротрещины. Пришлось разработать герметизирующие кожухи, которые теперь стали частью нашего ноу-хау.

Реальные кейсы и подводные камни

В 2021 году мы монтировали систему как раз на 10000W для насосной станции в Биньцзян. Расчёт был на поликристаллические панели — дешевле, но КПД ниже. Через полгода заказчик пожаловался на падение выработки. Вскрыли — оказалось, производитель сэкономил на антибликовом покрытии, плюс каркас не выдерживал ветровых нагрузок выше 25 м/с. Пришлось экстренно менять на монокристалл с усиленным креплением.

Сейчас мы настаиваем на тестовом прогоне всех компонентов в нашем цехе в парке Шуанлю. Проверяем не только пиковую мощность, но и деградацию после 200 термических циклов — имитируем 3 года эксплуатации за 2 недели. Из 10 поставщиков обычно проходят 3-4. Последний раз вандалы повредили 2 панели в тестовой зоне — интересно, что сломанные модули всё ещё выдавали 30% мощности, хоть и с рискованными показателями изоляции.

Финансовый аспект: многие забывают, что 80 миллионов юаней уставного капитала — это не только производство, но и страховой резерв. Как-то раз пришлось компенсировать клиенту убытки из-за бракованного инвертора (не нашего производства), но именно наличие резерва позволило сохранить репутацию.

Технологические компромиссы

Вот что редко обсуждают: китайские 10000W системы часто используют PERC-элементы с КПД до 22.8%, но с повышенной чувствительностью к горячим точкам. Мы в ООО Сычуань Чжункэ Ханли Электрик добавили в схему мониторинга тепловизоры — дорого, но предотвратили два потенциальных возгорания в коммерческих проектах.

Любопытный момент с весом: чтобы достичь высокой мощности без увеличения площади, некоторые фабрики утончают задний лист до 0.8 мм. С одной стороны — экономия на алюминии, с другой — при монтаже на неровную кровлю появляются микротрещины. Теперь мы всегда требуем протоколы механических испытаний, особенно для объектов в сейсмичных районах.

Ещё из практики: наши инженеры придумали систему промывки без демонтажа — для портовых объектов типа Цзяолун это критично, ведь солёный воздух снижает эффективность на 15% за месяц без очистки. Непатентованное решение, но работает надёжнее многих 'фирменных' систем.

Экономика против надёжности

Часто вижу, как конкуренты предлагают '10000W за 300 тысяч рублей' — но умалчивают, что в стоимость не входят стабилизаторы для работы с дизель-генераторами. Мы в таких случаях сразу показываем график из нашего проекта в аэропорту Шуанлю: там пришлось докупать умные коммутаторы за 20% от изначальной сметы.

Инвесторы любят говорить о окупаемости за 4 года, но в реальности наши отчёты показывают 5-7 лет с учётом замены аккумуляторов. Кстати, именно поэтому мы теперь комплектуем системы гелевыми АКБ — дороже на старте, но служат до 12 лет против 3-4 у свинцово-кислотных.

Забавный случай: один клиент требовал установить панели вертикально 'для экономии места' — пришлось наглядно демонстрировать, как падает эффективность при угле 90°. В итоге смонтировали на поворотных кронштейнах, но это добавило 40% к бюджету. Вывод: иногда нужно уметь отказываться от заведомо провальных решений, даже если клиент настаивает.

Перспективы и личные наблюдения

Сейчас тестируем гибридные системы с ветрогенераторами малой мощности — для тех же 10000W можно снизить количество панелей на 30%, используя ветер в ночное время. Пока дорого, но для удалённых объектов вроде метеостанций уже выгодно.

Заметил тенденцию: многие переоценивают smart-функции. Датчики затемнения, автоматическое изменение угла — всё это увеличивает стоимость ремонта. В промышленных масштабах проще иногда вручную переключить контроллер, чем платить за сложную электронику.

И главное: за всеми этими ваттами и технологиями часто забывают про людей. Наш техник Василий как-то обнаружил неисправность просто по звуку реле — никакая автоматика не заменит опытного специалиста. Поэтому в компании держим штат из 14 инженеров с авиационным бэкграундом — они мыслят не только цифрами, но и физическими процессами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф с двойным питанием ATS

Шкаф с двойным питанием ATS -

Низковольтное выносное распределительное устройство GCS

Низковольтное выносное распределительное устройство GCS -

Компоненты топливного генератора

Компоненты топливного генератора -

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип)

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип) -

Дозирующая коробка XMJ

Дозирующая коробка XMJ -

Распределительное устройство переменного тока низкого напряжения GGD

Распределительное устройство переменного тока низкого напряжения GGD -

Упакованный в контейнер

Упакованный в контейнер -

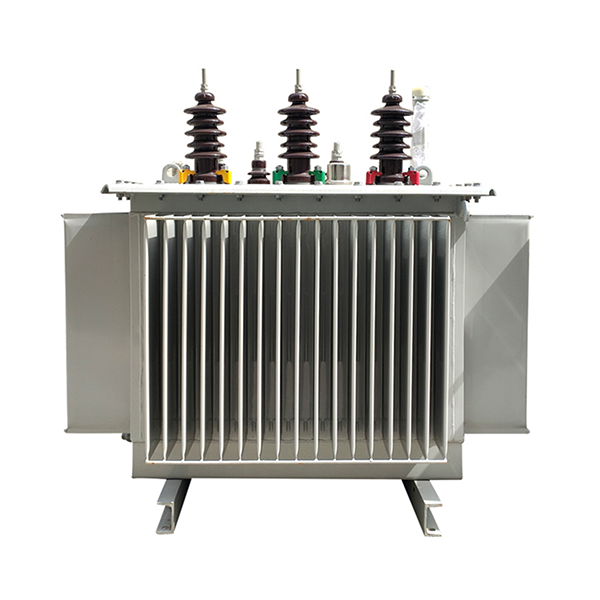

Экологически чистый европейский стиль

Экологически чистый европейский стиль -

Электрические компоненты высокого и низкого напряжения

Электрические компоненты высокого и низкого напряжения -

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная) -

Американский

Американский -

Топливная генераторная установка (передвижная)

Топливная генераторная установка (передвижная)

Связанный поиск

Связанный поиск- Производитель согласующих расчетов для трансформаторных предохранителей

- Лучшие покупатели бензиновых генераторов ква

- Дешевые бытовой дизельный генератор

- Коробки учета электроэнергии в китае

- Дешевые масляный трансформатор напряжения

- Поставщики портативных аккумуляторных электростанций

- Китай сухой трансформатор типа 1250kva

- Маслонаполненный понижающий трансформатор

- Поставщики 20 квт дизельных генераторов

- Производители бензиновых генераторов 6квт