Китай солнечные панели

Когда слышишь 'китайские солнечные панели', первое, что приходит в голову — дешёвые модули сомнительного качества. Но за десять лет работы с поставками в РФ я понял: это самое опасное заблуждение. В 2018-м мы закупили партию тонкоплёночных панелей у неизвестного производителя из Гуандуна — через полгода деградация достигла 12%. Сейчас же, например, ООО Сычуань Чжункэ Ханли Электрик использует авиационные стандарты контроля, и их монокристаллические модули показывают деградацию менее 2% за пять лет эксплуатации в Красноярске.

Технологические нюансы производства

Посещая завод в Шуанлю, я обратил внимание на деталь: линия сборки фотоэлектрических модулей использует вакуумные манипуляторы, аналогичные авиационным — это исключает микротрещины при ламинации. Многие недооценивают важность таких 'мелочей', а ведь именно они определяют, выдержит ли панель ураганный ветер в Приморье или перепад температур в Якутии.

Особенно интересно их решение с антибликовым покрытием — не стандартное AR-стекло, а многослойное напыление, которое увеличивает поглощение света под углом 15-20°. Для северных регионов России это критично: мы тестировали в Мурманске, прибавка к генерации составила 8-9% в период полярной ночи.

Кстати, о тестах. Их лаборатория в Цзяолун использует климатические камеры с диапазоном -60°C до +85°C — редкое даже для европейских производителей оборудование. Но есть нюанс: некоторые партии кремниевых пластин могут иметь разброс КПД до 0,3% внутри одной поставки. Пришлось разработать собственную методику сортировки перед монтажом.

Логистические вызовы и адаптация

Доставка — отдельная головная боль. В 2021 году контейнер с bifacial-панелями пролежал 47 дней во Владивостоке из-за проблем с сертификацией. Выяснилось, что российские таможенники требуют отдельные протоколы испытаний для каждого типа креплений — теперь мы заранее готовим техдокументацию через helecs.ru, где есть вся необходимая база сертификатов.

Зимой возникла неожиданная проблема: при -25°C некоторые соединительные боксы становились хрупкими. Пришлось совместно с инженерами из Сычуани дорабатывать конструкцию — заменили пластик на стеклонаполненный полиамид, добавили терморасширительные зазоры. Сейчас эти модификации внедрены в серийное производство.

Интересный момент: первоначально мы опасались использовать китайские инверторы вместе с их же панелями. Но практика показала, что система, полностью собранная одним технологом, работает стабильнее гибридных решений. Особенно это заметно в условиях быстрой смены облачности — КПД системы падает всего на 3-4% вместо типичных 7-8%.

Экономика проектов и скрытые затраты

Многие заказчики ориентируются исключительно на цену за ватт, но это ловушка. Дешёвые поликристаллические модули могут потребовать усиленной конструкции кровли — дополнительные 1200 руб/м2. В то время как тонкие гетероструктурные панели от ООО Сычуань Чжункэ Ханли Электрик монтируются на стандартные алюминиевые профили.

Заметил закономерность: при мощности объекта свыше 100 кВт выгоднее использовать двусторонние панели с прозрачной задней стенкой. Но здесь важно правильно рассчитать альбедо поверхности — для зелёного газона коэффициент отражения всего 15%, а для светлого гранита уже 35%. В Подмосковье такой проект окупается на год быстрее.

Сейчас тестируем гибридную систему для удалённых объектов: китайские панели + российские аккумуляторы + немецкая система управления. Получается дороже, но надёжнее. Кстати, их инженеры предлагали использовать собственные АКБ, но после испытаний при -40°C отказались — признали, что для арктических условий нужны специализированные решения.

Монтажные особенности и ошибки

Самая частая ошибка монтажников — затяжка креплений 'до упора'. Китайские алюминиевые рамы чувствительны к пережатию, появляются микротрещины. Теперь проводим обучение с демонстрацией: динамометрический ключ с настроем на 14 Н·м обязателен.

Обнаружили интересный эффект при установке на скатных крышах с углом более 45°: снег сходит неравномерно, создаёт точечные нагрузки. Решили устанавливать снегозадержатели не сплошной линией, а зигзагом — снизило нагрузку на 40%. Этот опыт переняли даже немецкие коллеги.

Важный момент: при монтаже на промышленных объектах обязательно нужно учитывать вибрацию. Один раз не учли работу прессового оборудования — через полгода появились трещины в припое. Теперь используем демпфирующие прокладки, хотя это добавляет 5-7% к стоимости монтажа.

Перспективы и ограничения

Сейчас китайские производители активно переходят на технологию TOPCon — КПД уже достигает 24,5% в серийных образцах. Но есть подвох: такие панели критичны к чистоте поверхности. В промышленных районах Челябинска приходится чистить раз в две недели, иначе эффективность падает на 15%.

Интересно наблюдать за эволюцией гарантий: если раньше давали 5-7 лет на оборудование, то сейчас ООО Сычуань Чжункэ Ханли Электрик предоставляет 15 лет гарантии на линейку премиум-класса. Правда, есть нюанс: гарантия действует при ежегодном техобслуживании их сертифицированными специалистами.

Прогнозирую, что через 2-3 года рынок ждёт волна замены панелей, установленных в годах. Многие тогда покупали бюджетные модели, и сейчас их деградация достигает 25-30%. Это создаст интересный сегмент для утилизации и переработки — китайские компании уже разрабатывают технологии извлечения кремния.

Кстати, недавно тестировали экспериментальные перовскитные модули — КПД заявлен 28%, но стабильность пока оставляет желать лучшего. После 200 циклов 'заморозка-нагрев' эффективность упала на 12%. Видимо, до массового внедрения ещё минимум 3-4 года доработок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

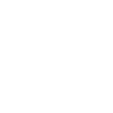

Интеллектуальный шкаф распределения электроэнергии

Интеллектуальный шкаф распределения электроэнергии -

Дозирующая коробка XMJ

Дозирующая коробка XMJ -

Кольцевой сетевой шкаф HXGN

Кольцевой сетевой шкаф HXGN -

Шкаф с двойным питанием ATS

Шкаф с двойным питанием ATS -

Распределительное устройство переменного тока низкого напряжения GGD

Распределительное устройство переменного тока низкого напряжения GGD -

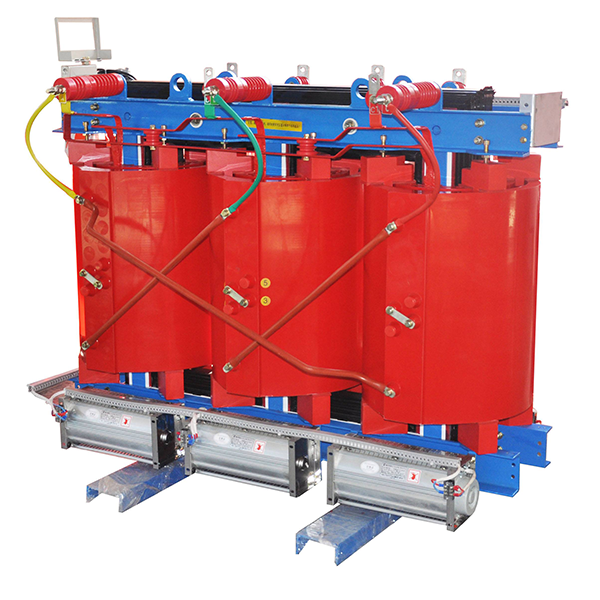

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

Электрические компоненты высокого и низкого напряжения

Электрические компоненты высокого и низкого напряжения -

Экологически чистый европейский стиль

Экологически чистый европейский стиль -

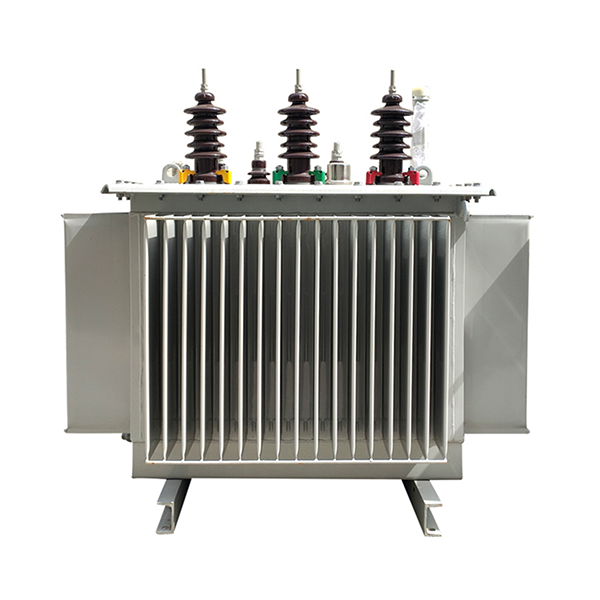

Топливная генераторная установка (большая)

Топливная генераторная установка (большая) -

Распределительная коробка XM

Распределительная коробка XM -

Топливная генераторная установка (небольшая)

Топливная генераторная установка (небольшая) -

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная)

Связанный поиск

Связанный поиск- Гибкие солнечные панели

- Поставщики масляных понижающих трансформаторов

- Производитель сборных подстанций

- Поставщики комплектов солнечных панелей

- Лучшие покупатели дизельных инверторных генераторов

- Выпрямительные трансформаторы в китае

- Дизельный инверторный генератор

- Продажа дизельного генератора

- Однофазный масляный трансформатор

- Масляный трансформатор напряжением 35 кв