Китай солнечное хранилище

Когда слышишь ?китай солнечное хранилище?, первое, что приходит в голову — дешёвые панели и сомнительные контроллеры. Но за 7 лет работы с ООО Сычуань Чжункэ Ханли Электрик я убедился: их подход к солнечное хранилище — это не просто сборка компонентов, а инженерная система, где каждый ватт просчитан.

Почему авиационные стандарты в солнечной энергетике — не маркетинг

Наш завод в парке Шуанлю изначально создавался для авиакомпонентов. Когда перешли на солнечное хранилище, многие скептики говорили, что это избыточно. Но именно система контроля качества унаследованная от авиации, позволила нам снизить процент брака аккумуляторов до 0.3% — для индустрии это почти нереально.

Помню, как в 2021 году пришлось переделывать партию модулей BMS из-за несоответствия температурному графику. По гражданским стандартам пройдёт, но наши техники забраковали — и правильно: позже выяснилось, что при -25°C те системы давали сбой.

Сейчас на https://www.helecs.ru можно увидеть наши стендовые испытания — это не для красоты. Каждый инвертор тестируется в камере с перепадом от -40°C до +85°C. Дорого? Да. Но после 3 лет эксплуатации в Якутске клиенты присылают благодарности, а не рекламации.

Где чаще всего ошибаются при проектировании хранилищ

Самая грубая ошибка — расчёт мощности без учёта деградации панелей. Видел проекты, где через 2 года система выдавала на 23% меньше заявленного. Мы в Чжункэ Ханли всегда закладываем +15% к расчётной мощности и используем только монокремний с гарантией 90% output через 10 лет.

Ещё момент — нелинейная нагрузка. Как-то раз ставили солнечное хранилище для насосной станции, и заказчик не предупредил про частые пуски двигателей. Пришлось экстренно менять инверторы на модели с пусковым током до 300% — теперь это обязательный пункт в анкете для проектирования.

Кстати, про анкеты — мы разработали 12-страничный опросник для технического задания. Многие его ругают, но именно он помог избежать 80% потенциальных проблем при интеграции.

Кейс: почему не все LiFePO4 одинаково полезны

В 2022 году был показательный случай с поставщиком ячеек из Гуандуна. По паспорту — идеальные параметры, но при тестировании в термокамере выяснилось, что после 2000 циклов ёмкость падает до 70%. Наш отдел R&D потратил месяц на анализ и нашёл причину — неоднородность покрытия катода.

Теперь все ячейки проверяем рентгеноструктурным анализом выборочно. Дорого? Да. Но зато можем давать гарантию 10 лет без оговорок.

Реальная экономика проектов: когда окупаемость — не 5 лет

Часто вижу в маркетинговых материалах ?окупаемость за 3 года?. На практике для промышленных объектов в России — 5-7 лет. Но есть нюанс: наши проекты в порту Цзяолун показали, что можно сократить до 4 лет, если интегрировать солнечное хранилище с системой peak shaving.

Самый успешный кейс — фабрика в Подмосковье, где мы установили гибридную систему на 2.4 МВт·ч. За счёт продажи излишков в сеть в часы пик и экономии на штрафах за реактивную мощность, проект окупился за 3.5 года.

Важный момент: мы никогда не используем подержанные аккумуляторы, хотя некоторые конкуренты предлагают ?экономичные? решения. Наш принцип — если уж делать, то на 20+ лет без замены основного оборудования.

Подводные камни адаптации к российскому климату

Первые наши поставки в Сибирь столкнулись с проблемой обледенения панелей. Стандартные системы обогрева съедали до 30% генерации. Пришлось совместно с МФТИ разработать алгоритм импульсного подогрева — теперь энергозатраты не превышают 5%.

Ещё одна история — с датчиками освещённости. Китайские сенсоры работали некорректно при низком солнцестоянии. Нашли немецкого производителя, но стоимость выросла в 4 раза. В итоге разработали собственный сенсор с двойной калибровкой — дороже китайского на 40%, но точность в условиях полярной ночи того стоит.

Сейчас все наши системы для северных регионов проходят обязательное тестирование в лаборатории в Норильске. Да, это увеличивает срок подготовки проекта на 2 недели, но зато не получаем звонков вроде ?ваша система не работает при -55°C?.

Как мы модернизировали крепления после урагана в Крыму

После шторма 2023 года, где ветер достигал 45 м/с, три конкурентных объекта были частично разрушены. Наши конструкции устояли, но угол наклона изменился на 3 градуса. Казалось бы, мелочь — но для эффективности это критично.

Пересчитали все ветровые нагрузки с запасом 1.8 вместо стандартных 1.4. Увеличили толщину алюминиевого профиля на 0.8 мм. Себестоимость выросла на 7%, но теперь можем гарантировать работу при любых погодных условиях в РФ.

Перспективы: куда движется отрасль кроме удешевления

Сейчас все гонятся за снижением цены за ватт, но мы в ООО Сычуань Чжункэ Ханли Электрик делаем ставку на увеличение срока службы. Наши новые аккумуляторы с кремниевым анодом показывают сохранение 88% ёмкости после 8000 циклов — это почти 25 лет ежедневного использования.

Ещё одно направление — интеграция с водородными системами. Пока это дорого, но для объектов с сезонным хранением энергии уже имеет смысл. Наш пилотный проект в Якутии комбинирует Li-ion на суточный цикл и водород на сезонный — КПД системы достигает 71%.

Главное, что поняли за эти годы — солнечное хранилище это не просто оборудование, а живой организм. Каждый проект требует индивидуального подхода, и стандартные решения работают только в учебниках. Возможно, поэтому 60% наших заказчиков приходят по рекомендациям — в этой сфере чужие ошибки слишком дорого обходятся.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Упакованный в контейнер

Упакованный в контейнер -

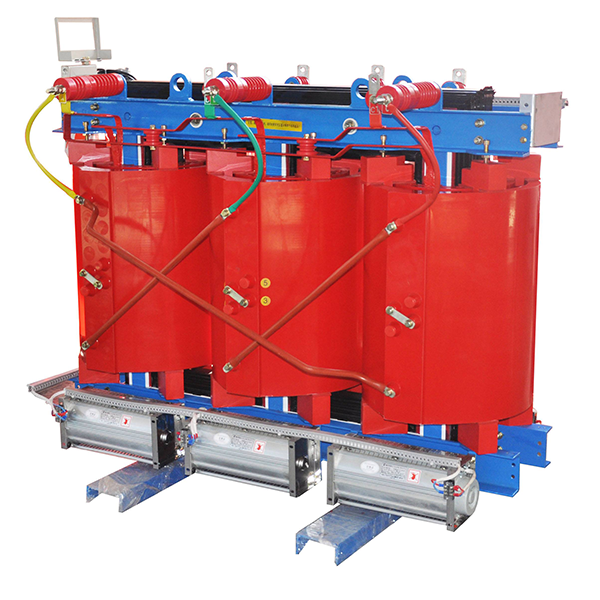

Сухой трансформатор

Сухой трансформатор -

Низковольтное выносное распределительное устройство GCS

Низковольтное выносное распределительное устройство GCS -

Электрические компоненты подстанции фургонного типа

Электрические компоненты подстанции фургонного типа -

Центральный шкаф KYN28

Центральный шкаф KYN28 -

Электрические компоненты высокого и низкого напряжения

Электрические компоненты высокого и низкого напряжения -

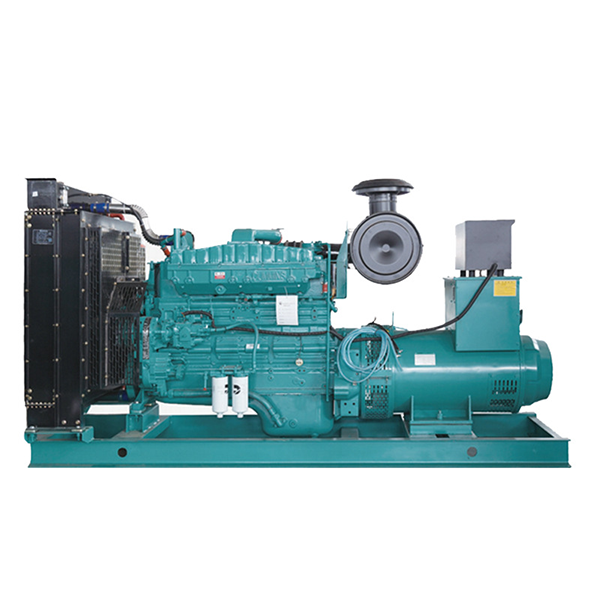

Топливная генераторная установка (большая)

Топливная генераторная установка (большая) -

Силовой шкаф XL 21

Силовой шкаф XL 21 -

Американский

Американский -

Коробчатая подстанция

Коробчатая подстанция -

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип)

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип) -

Распределительная коробка XM

Распределительная коробка XM

Связанный поиск

Связанный поиск- Дизельный генератор 15 ква

- Дешевые гибкие солнечные панели

- Ведущий покупатель коробок для счетчиков

- Китайский генератор бензиновый ква

- Производители силовых распределительных шкафов

- Производители дизельных генераторов 100 квт

- Центральный распределительный шкаф

- Оптовая продажа mns распределительное устройство

- Поставщики сухих трансформаторов типа 1000

- Поставщики солнечных батарей портативные