Интеллектуальная система эксплуатации и технического обслуживания в китае

Когда говорят об интеллектуальной системе эксплуатации, многие представляют себе просто набор датчиков и красивый интерфейс, но в Китае это давно переросло в философию управления жизненным циклом оборудования. На примере ООО Сычуань Чжункэ Ханли Электрик видно, как авиационные подходы трансформируют обычные сервисные процедуры.

Авиационные корни промышленных решений

Наша компания изначально создавалась с ориентацией на авиационные стандарты, что сразу отделило нас от множества поставщиков типовых SCADA-систем. Уставной капитал в 80 миллионов юаней позволял не просто закупать оборудование, а выстраивать полноценную экосистему. Помню, как в 2019 году мы столкнулись с парадоксом: клиенты хотели 'умное обслуживание', но боялись отказываться от бумажных журналов ремонта.

Именно тогда мы начали внедрять гибридную модель - цифровой двойник оборудования с сохранением ручного ввода критических параметров. Это вызывало недоумение у западных партнеров, но в китайских реалиях оказалось единственным рабочим вариантом. Наш офис в парке Шуанлю стал полигоном для отработки таких решений.

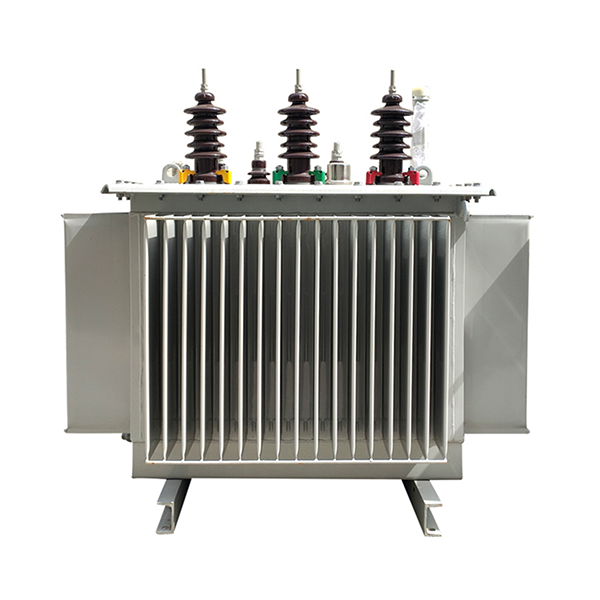

Кстати, про порт Цзяолун - там мы как раз тестировали систему мониторинга трансформаторов, где пришлось полностью пересмотреть подход к диагностике изоляции. Стандартные алгоритмы не учитывали влажность сычуаньского климата, что приводило к ложным срабатываниям. Пришлось разрабатывать калибровочные кривые специально для местных условий.

Проблемы интеграции legacy-оборудования

Самым неожиданным вызовом стало старое оборудование 90-х годов, которое до сих пор работает на многих предприятиях. Мы в ООО Сычуань Чжункэ Ханли Электрик разработали шлюзовые решения, но их внедрение часто упиралось в человеческий фактор. Техники со стажем не доверяли 'железным ящикам с мигающими лампочками'.

Пришлось создавать упрощенные интерфейсы с минимальным количеством настроек. Интересно, что самый успешный вариант оказался с сенсорными панелями, где основные операции выполнялись свайпами - это не требовало специального обучения. Хотя для себя мы понимали, что за этой простотой скрывается сложнейшая алгоритмическая работа.

Особенно сложно было с системами вентиляции - там датчики вибрации постоянно выдавали аномальные показания. После месяца анализа поняли, что виной микровибрации от грузовых лифтов, которые не учитывались в исходных расчетах. Пришлось вводить поправочные коэффициенты в реальном времени.

Эволюция предиктивной аналитики

Сначала мы пытались использовать готовые библиотеки машинного обучения, но быстро столкнулись с их ограничениями для китайского промышленного контекста. Например, стандартные модели прогнозирования остаточного ресурса подшипников не учитывали особенности местных смазочных материалов.

Постепенно пришли к созданию собственной базы паттернов отказов, которая сейчас включает свыше 2000 сценариев. Ключевым моментом стало разделение диагностики на три уровня: базовый (автоматический), верифицированный (оператором) и экспертный (с выездом на место). Это снизило нагрузку на персонал на 40%.

Любопытный случай был на текстильной фабрике в Цзянсу - система трижды предсказала отказ двигателя за неделю до фактической поломки, но каждый раз с разной вероятностью. При детальном разборе оказалось, что влияла цикличность нагрузки при смене партий сырья. Теперь этот фактор учитывается в наших моделях.

Особенности китайского рынка технического обслуживания

Многие международные вендоры не понимают, почему в Китае так востребованы модульные системы вместо комплексных решений. Ответ прост - предприятия хотят поэтапную модернизацию без остановки производства. Наш сайт https://www.helecs.ru как раз отражает этот подход с возможностью 'сборки' конфигураций под конкретные нужды.

Еще одна специфика - требования к отчетности. Если в Европе достаточно основных метрик, то китайские заказчики ждут детализированных данных по каждому узлу оборудования с привязкой к нормативным актам. Пришлось разрабатывать специальные шаблоны генерации отчетов, которые автоматически адаптируются под региональные требования.

Запомнился проект для пищевого комбината, где система должна была учитывать не только технические параметры, но и санитарные нормы. Совместить monitoring оборудования с контролем чистоты помещений оказалось сложнее, чем предполагалось. Решили через отдельные сенсорные кластеры с вынесенной логикой анализа.

Практические уроки и направления развития

Главный вывод за последние пять лет - не существует универсальной интеллектуальной системы эксплуатации. Каждый регион Китая требует кастомизации, а иногда и пересмотра базовых принципов. Например, в северных провинциях пришлось полностью менять подход к термомониторингу из-за экстремальных зимних температур.

Сейчас мы экспериментируем с цифровыми двойниками не просто оборудования, а целых технологических цепочек. Это позволяет прогнозировать каскадные отказы, которые раньше было невозможно отследить. Первые тесты на производственных линиях показали сокращение простоев на 15-20%.

Если говорить о будущем, то ключевым станет переход от предиктивного к адаптивному обслуживанию, где система будет не просто предсказывать отказы, но и автоматически подбирать оптимальные режимы работы для продления ресурса. Наш R&D отдел в Чэнду уже тестирует прототипы таких решений на базе собственных разработок.

При этом мы не забываем, что любая система технического обслуживания должна оставаться инструментом для людей, а не заменой специалистам. Баланс между автоматизацией и человеческим опытом - вот что действительно определяет эффективность внедрения в китайских реалиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

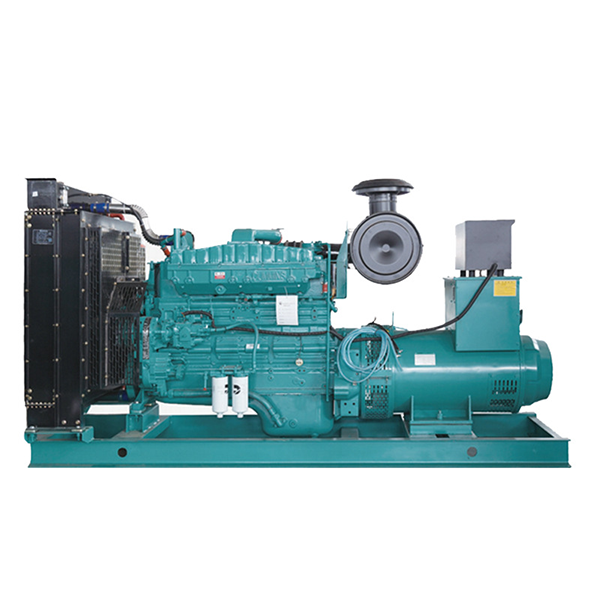

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная) -

Центральный шкаф KYN28

Центральный шкаф KYN28 -

Дозирующая коробка XMJ

Дозирующая коробка XMJ -

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип)

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип) -

Электрические компоненты высокого и низкого напряжения

Электрические компоненты высокого и низкого напряжения -

Кольцевой сетевой шкаф HXGN

Кольцевой сетевой шкаф HXGN -

Компоненты для производства фотоэлектрической энергии и накопления энергии

Компоненты для производства фотоэлектрической энергии и накопления энергии -

Компоненты топливного генератора

Компоненты топливного генератора -

Топливная генераторная установка (передвижная)

Топливная генераторная установка (передвижная) -

Интеллектуальный шкаф распределения электроэнергии

Интеллектуальный шкаф распределения электроэнергии -

Топливная генераторная установка (большая)

Топливная генераторная установка (большая)

Связанный поиск

Связанный поиск- Солнечная панель солнечная панель

- Портативный солнечный генератор

- Масляный трансформатор напряжения

- Портативный дизельный генератор

- Поставщики низковольтных распределительных шкафов

- Расчет соответствия предохранителей трансформатора в китае

- Основные страны-покупатели распределительных устройств высокого напряжения

- Поставщики дизельных генераторов 60kva

- Выбор автоматического выключателя для защиты двигателя

- Ведущие покупатели бензиновых генераторов 6 квт