Дешевый шкаф распределения питания

Когда слышишь про дешевый шкаф распределения питания, первое, что приходит в голову – это либо б/у оборудование, либо китайский ноунейм. Но на практике все сложнее. Вот, например, наша компания ООО Сычуань Чжункэ Ханли Электрик (https://www.helecs.ru) из Чэнду с уставным капиталом в 80 миллионов юаней – мы делаем шкафы, которые по цене близки к бюджетным, но за счет авиационных технологий в производстве дают надежность уровня промышленных решений. И это не маркетинг: сам видел, как на тестах наши дешевый шкаф распределения питания выдерживали перегрузки, которые китайские аналоги не тянули. Но тут же вопрос – а где грань между дешевым и просто некачественным? Допустим, берешь образец за 15 тысяч рублей – внешне вроде ничего, а внутри шины поджаты кое-как, и через месяц искрит. Мы в своем парке Шуанлю в порту Цзяолун как раз упираем на систему качества с авиационными корнями: не просто сборка, а контроль на каждом этапе, как в авиапроме. И это не для галочки – на деле значит, что даже в бюджетной линейке нет экономии на мелочах вроде крепежа или изоляции. Но признаю, и у нас бывали провалы: в 2022 пробовали удешевить модель за счет отечественных автоматов – в итоге пришлось возвращаться к импортным, потому что наши не держали график нагрузок. Вывод? Дешевый – не значит плохой, но без грамотной инженерии это просто коробка с проводами.

Что скрывается за низкой ценой?

Цена дешевый шкаф распределения питания часто складывается из мелочей, которые новички упускают. Например, толщина металла корпуса: у нас в Ханли Электрик стандарт – 1.2 мм для внутренних шкафов, а у некоторых конкурентов – 0.8. Кажется, ерунда, но при перевозке или монтаже тонкий металл ведет, и дверцы перекашиваются. Или шины: медь против алюминия. Мы в исследованиях и разработках тестировали оба варианта – алюминий дешевле, но при длительных нагрузках греется сильнее, плюс контакты окисляются. В итоге для бюджетных линеек идем на компромисс: медь в силовых линиях, алюминий – где токи поменьше. Но вот что важно: даже при экономии мы не пропускаем этап проектирования под конкретный объект. Было дело, поставили партию в логистический центр под Москвой – заказчик хотел сэкономить, и мы упростили схему защиты. Через полгода звонок: 'отключается при запуске холодильников'. Пришлось допиливать на месте – добавили УЗИП и реле напряжения. Теперь всегда советую клиентам: дешевле заплатить за адаптацию проекта, чем потом переделывать.

Еще один момент – комплектующие. Раньше думал, что можно сэкономить на клеммах или разъемах. Ан нет: в 2021 году поставили партию с 'небрендовыми' клеммниками – через месяц на объекте в Казани начались ложные срабатывания УЗО. Разобрались – изоляция потрескалась от перепадов температур. С техпаками мы таких косяков не допускаем: все компоненты проходят цикл испытаний, включая термоудары. Кстати, наш сайт https://www.helecs.ru не просто так акцентирует на авиационных стандартах – это не пустые слова. Например, в производстве используем ту же систему пайки контактов, что и в авиационных щитках – никакого 'холодного' припоя, который со временем отваливается.

И последнее – логистика. Дешевый шкаф часто означает 'собран где-то в подвале'. Мы же из Чэнду везем сборные модули, что снижает стоимость, но сохраняет контроль. Помню, как-раз для проекта в Новосибирске пришлось оптимизировать габариты – уменьшили глубину шкафа на 10%, чтобы вписаться в стандартный контейнер. Сэкономили на перевозке, но при этом усилили каркас – в итоге клиент получил надежное решение без переплат. Вот это и есть настоящая экономия: не в ущерб качеству.

Ошибки при выборе бюджетных решений

Самая частая ошибка – гнаться за ценником, игнорируя среду эксплуатации. Допустим, дешевый шкаф распределения питания для офиса – одно дело, а для производства – другое. У нас был случай: поставили в цех с повышенной влажностью шкаф без дополнительной герметизации – через два месяца внутри конденсат, коррозия на клеммах. Пришлось менять на IP54 с уплотнителями. Теперь всегда спрашиваю заказчиков про условия: если есть пыль или химикаты – сразу закладываем нержавейку или покраску по спецтехнологии. И да, это удорожает, но не критично – в пределах 15-20% от базовой стоимости.

Еще замечаю, что многие экономят на заземлении. Кажется, мелочь – а ведь от этого зависит безопасность. В наших проектах мы всегда рассчитываем сечение заземляющей шины индивидуально – не по шаблону. Как-то раз на объекте в Екатеринбурге заказчик сам купил 'аналогичный' шкаф подешевле – в итоге при пробое изоляции автоматы не отключались, потому что заземление было сечением 16 мм2 вместо нужных 25. Хорошо, обошлось без жертв, но оборудование сгорело. С тех пор в ООО Сычуань Чжункэ Ханли Электрик внесли в стандарт двойной запас по заземлению – даже для бюджетных моделей.

И конечно, сервис. Дешевые шкафы часто идут 'как есть' – без документации или с схемами на китайском. Мы же даже для простых решений выдаем русскоязычные мануалы, плюс консультации по монтажу. Бывало, звонили с вопросами по подключению – объясняли по телефону, как перекоммутировать шины под нестандартную нагрузку. Это та самая 'инженерно-строительная' составляющая, которую мы унаследовали от авиапредприятий – не просто продать железо, а обеспечить его работоспособность годами.

Как мы добиваемся баланса цены и качества

Основа нашего подхода – модульность. Вместо того чтобы делать дешевый шкаф распределения питания 'с нуля' под каждый заказ, мы разработали унифицированные блоки. Например, базовый корпус на 12 модулей – его можно дополнять разными группами защиты: от перегрузок, скачков напряжения, КЗ. Это снижает стоимость проектирования и ускоряет сборку. На производстве в парке Шуанлю это отработано до автоматизма: от заявки до отгрузки – 3-4 дня, а не недели, как у многих.

Еще один секрет – локализация. Мы не импортируем готовые шкафы, а везем компоненты и собираем на месте – в России или странах СНГ. Это не только дешевле логистики, но и гибче: можно быстро адаптировать под местные стандарты. Скажем, для Казахстана меняем вилки на евротип, для Беларуси – дорабатываем под их нормы по электробезопасности. И все это без удорожания – просто за счет грамотного планирования.

Ну и конечно, контроль. У нас в системе качества есть пункт 'случайная выборка' – каждый десятый шкаф разбирается и проверяется вручную, даже если автоматика дала 'ок'. Помню, как-то нашли недочет в покраске – мелкие пузырьки на углу. Перекрасили всю партию, хотя клиент бы и не заметил. Но для нас это принципиально: лучше потерять в марже, чем в репутации. Кстати, на сайте https://www.helecs.ru есть фото наших производственных линий – там видно, насколько все продумано до мелочей. Не зря же мы гордимся авиационным наследием.

Реальные кейсы: где сработало, а где нет

Из успешного – проект для сети мини-маркетов в Поволжье. Нужны были дешевый шкаф распределения питания для освещения и холодильников – бюджет ограничен. Мы предложили нашу серию 'Эконом' с упрощенной защитой, но с медными шинами и автоматами IEK (проверенные, не самые дорогие). В итоге – 200 шкафов отработали уже три года без нареканий. Ключевым было то, что мы заранее просчитали пиковые нагрузки и заложили запас по току – даже при одновременном включении морозильников не было перегрева.

А вот неудачный пример – попытка сэкономить на системе вентиляции. Для склада в Ростове сделали шкафы без принудительного охлаждения, рассчитав на естественную конвекцию. Летом температура в помещении поднималась до 40°C – автоматы начали 'выбивать'. Пришлось ставить допвентиляторы – переделка обошлась дороже, чем если бы сразу заложили их в проект. Вывод: даже в бюджетных решениях нельзя игнорировать тепловые расчеты.

Еще один интересный кейс – адаптация под солнечные электростанции в Крыму. Там нужны были шкафы для инверторов – дешевые, но стойкие к перепадам напряжения. Мы использовали наши наработки по авиационным стабилизаторам – сделали гибридную схему с варисторами и реле контроля. Получилось на 30% дешевле европейских аналогов, при этом надежность подтвердилась за два года эксплуатации. Вот оно – преимущество собственных исследований и разработок.

Что в итоге?

Дешевый шкаф распределения питания – это не приговор качеству. Как показывает практика ООО Сычуань Чжункэ Ханли Электрик, главное – системный подход: от проектирования до постпродажного обслуживания. Да, можно сэкономить на материалах или сборке – но тогда рискуешь получить проблемы на объекте. Мы же идем путем оптимизации: стандартизация, модульность, строгий контроль. И это работает – наши шкафы хоть и не самые дешевые на рынке, но их стоимость окупается долгим сроком службы.

Если резюмировать: при выборе смотрите не только на ценник, но и на то, кто и как делает. Есть ли у производителя своя лаборатория? Дают ли гарантию с реальной поддержкой? Мы, например, на https://www.helecs.ru выкладываем не только каталоги, но и отчеты по испытаниям – чтобы клиент видел, за что платит. И это, пожалуй, честнее, чем гнаться за 'самым дешевым' вариантом.

В общем, опыт подсказывает: с электрикой не стоит экспериментировать. Лучше заплатить немного больше, но быть уверенным в безопасности. Или как у нас – найти того, кто смог совместить доступность с надежностью. Что, собственно, мы и пытаемся делать все эти годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределительная коробка XM

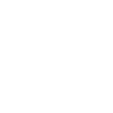

Распределительная коробка XM -

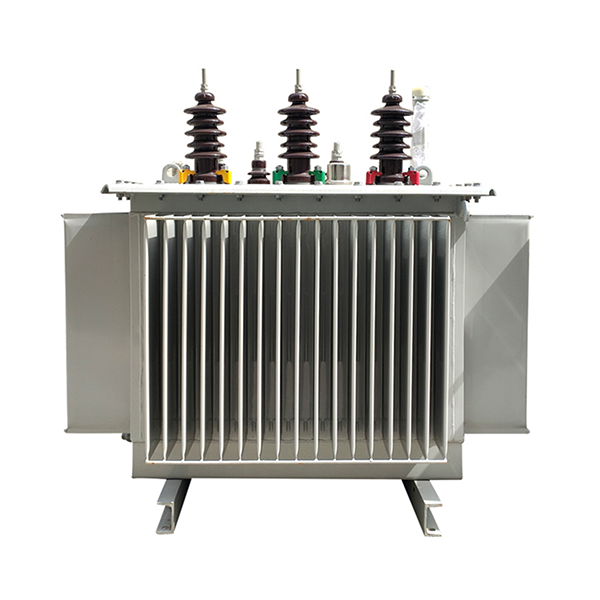

Сухой трансформатор

Сухой трансформатор -

Распределительное устройство переменного тока низкого напряжения GGD

Распределительное устройство переменного тока низкого напряжения GGD -

Электрические компоненты подстанции фургонного типа

Электрические компоненты подстанции фургонного типа -

Интеллектуальный шкаф распределения электроэнергии

Интеллектуальный шкаф распределения электроэнергии -

Компоненты для производства фотоэлектрической энергии и накопления энергии

Компоненты для производства фотоэлектрической энергии и накопления энергии -

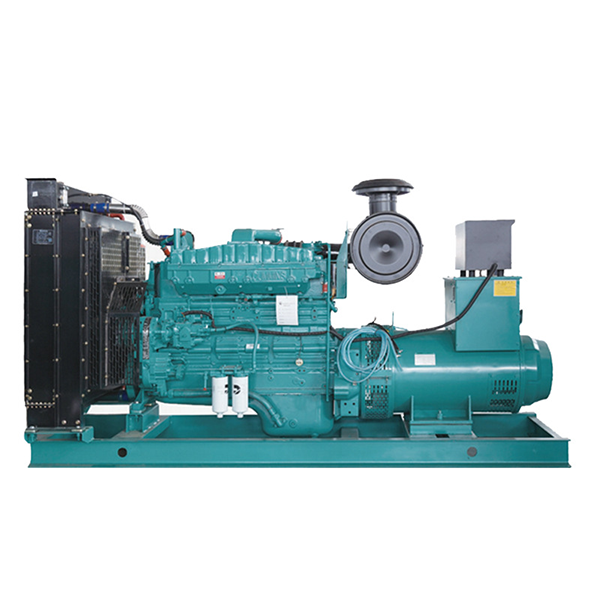

Топливная генераторная установка (большая)

Топливная генераторная установка (большая) -

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная) -

Топливная генераторная установка (небольшая)

Топливная генераторная установка (небольшая) -

Дозирующая коробка XMJ

Дозирующая коробка XMJ -

Американский

Американский -

Электрические компоненты высокого и низкого напряжения

Электрические компоненты высокого и низкого напряжения

Связанный поиск

Связанный поиск- Дешевые солнечные панели гибкие

- Ведущие покупатели 1000-ваттных солнечных панелей

- Производители высоковольтных распределительных устройств

- Электростанция на дизельном топливе

- Поставщики подстанций ящичного типа

- Шумовые сухие трансформаторы в китае

- Производители портативных электростанций lifepo4

- Ведущий покупатель дизельных генераторов 5 квт

- Дешевые промышленные розеточные коробки

- Основные покупатели 30-киловаттных дизельных генераторов