Дешевый механизм работы разъединителя

Когда слышишь про ?дешевый механизм работы разъединителя?, первое, что приходит в голову – это экономия на материалах и упрощение конструкции. Но на практике всё сложнее: зачастую такая экономия приводит к частым поломкам дугогасительных контактов или заеданию вала в подшипниковых узлах. В нашей работе с ООО Сычуань Чжункэ Ханли Электрик мы сталкивались с ситуациями, когда клиенты пытались адаптировать бюджетные решения для высоковольтных линий, и это заканчивалось необходимостью замены всего узла через полгода эксплуатации.

Конструктивные особенности дешёвых разъединителей

Если взять для примера типичный дешевый механизм работы разъединителя, то сразу бросается в глаза использование штампованных стальных деталей вместо кованых. В частности, рычажная система часто собирается из тонкостенных профилей, которые деформируются при резких перепадах температур. У нас на объекте в порту Цзяолун как-то раз зимой заклинило именно такой механизм – позже выяснилось, что люфт в шарнирах превысил допустимые 1,5 мм.

Ещё один момент – пружины фиксации. В недорогих моделях их делают из углеродистой стали без антикоррозионного покрытия. Казалось бы, мелочь, но в условиях влажного климата это приводит к тому, что пружина теряет упругость уже через 200–300 циклов переключения. Приходится добавлять внешние стопорные пластины, что усложняет обслуживание.

Кстати, про подшипники. Вместо опор качения часто ставят простые бронзовые втулки, которые требуют регулярной смазки. Если забыть – начинается интенсивный износ вала. Мы в таких случаях рекомендуем сразу менять на игольчатые подшипники, даже если это немного увеличивает стоимость.

Опыт адаптации механизмов для российских сетей

Когда ООО Сычуань Чжункэ Ханли Электрик начала поставки в регионы Сибири, пришлось пересмотреть подход к дешевый механизм работы разъединителя. Стандартные китайские решения не выдерживали морозы ниже -40°C – пластиковые элементы трескались, а консистентная смазка загустевала. Пришлось разрабатывать утеплённые кожухи и переходить на синтетические смазочные материалы.

Интересный случай был на подстанции в Красноярске: местные энергетики жаловались на самопроизвольное отключение разъединителей. Оказалось, что вибрация от трансформаторов вызывала ослабление стопорных гаек в дешёвом механизме. Решили проблему установкой контргаек и пружинных шайб – просто, но эффективно.

Заметил, что многие недооценивают важность правильной регулировки контактов. В бюджетных моделях нет микрометрических винтов для юстировки, поэтому приходится использовать набор прокладок – это увеличивает время монтажа на 15–20%. Хотя для постоянной эксплуатации такой вариант всё же ненадёжен.

Типичные поломки и методы ремонта

Чаще всего в дешевый механизм работы разъединителя выходят из строя поворотные кулачки – они сделаны из низкоуглеродистой стали и быстро изнашиваются. В полевых условиях мы иногда наплавляем твердосплавный электрод, но это временное решение – через 50–60 циклов опять появляется люфт.

Ещё проблема – коррозия штока. В дешёвых моделях его покрывают обычной цинковой пассивацией вместо горячего цинкования. После года эксплуатации в промышленной зоне начинается интенсивная коррозия. Мы в таких случаях рекомендуем сразу заменить на нержавеющий аналог – дополнительные 200–300 рублей за деталь экономят тысячи на внеплановом ремонте.

Запомнился случай на объекте в Чэнду, когда пришлось экстренно ремонтировать механизм прямо под дождём. Производитель сэкономил на гидроизоляции контрольного кабеля – вода попала в привод и вызвала короткое замыкание. Теперь всегда проверяем степень защиты IP для каждого компонента.

Взаимосвязь цены и надёжности

Анализируя дешевый механизм работы разъединителя, пришёл к выводу, что экономия в 20–30% от стоимости часто оборачивается удорожанием обслуживания на 50–70%. Особенно это заметно в сельских сетях, где нет постоянного технического надзора.

Например, в прошлом году сравнивали два механизма – наш базовый вариант и упрощённый аналог. Разница в цене была 800 рублей, но за год на поддержание работоспособности дешёвого варианта ушло дополнительно 3 200 рублей на замену деталей и внеплановые выезды.

При этом совсем отказываться от бюджетных решений нельзя – для второстепенных линий они вполне оправданы. Главное – чётко прописывать в ТУ допустимые условия эксплуатации и периодичность обслуживания.

Перспективы улучшения конструкции

Сейчас экспериментируем с комбинированными материалами для дешевый механизм работы разъединителя. Например, используем стеклонаполненный полиамид для неподвижных элементов – это даёт выигрыш в весе и стойкости к коррозии без существенного удорожания.

Интересное направление – модульная конструкция. Сделали прототип, где можно заменять отдельные износостойкие узлы без демонтажа всего механизма. Пока сыровато, но для распределительных устройств 6–10 кВ выглядит перспективно.

Коллеги из ООО Сычуань Чжункэ Ханли Электрик предлагают внедрить систему предиктивного обслуживания – установить датчики вибрации на ответственные узлы. Для бюджетных моделей это кажется избыточным, но если считать совокупную стоимость владения – возможно, окупится за 2–3 года.

Практические рекомендации по выбору

При выборе дешевый механизм работы разъединителя всегда смотрю на три вещи: толщину металла в силовых элементах (должно быть не менее 4 мм), тип антикоррозионного покрытия (лучше горячее цинкование) и наличие регулировочных элементов.

Для объектов с вибрацией дополнительно проверяю наличие стопорных шплинтов – в дешёвых моделях их часто заменяют простыми шайбами. Это мелочь, но именно такие мелочи определяют надёжность.

Последнее время обращаю внимание на упаковку – если производитель экономит на защите при транспортировке, вероятно, экономит и на качестве деталей. Проверенный признак – наличие деревянной обрешётки и влагопоглотителя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрические компоненты подстанции фургонного типа

Электрические компоненты подстанции фургонного типа -

Топливная генераторная установка (бесшумного типа)

Топливная генераторная установка (бесшумного типа) -

Интеллектуальный шкаф распределения электроэнергии

Интеллектуальный шкаф распределения электроэнергии -

Топливная генераторная установка (передвижная)

Топливная генераторная установка (передвижная) -

Экологически чистый европейский стиль

Экологически чистый европейский стиль -

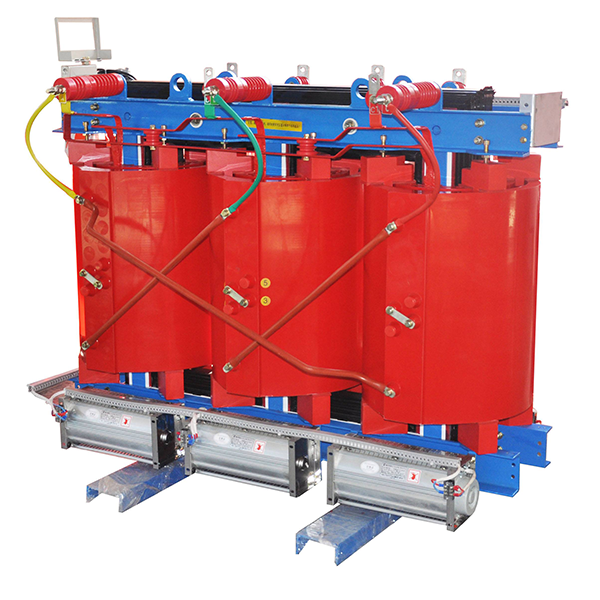

Сухой трансформатор

Сухой трансформатор -

Силовой шкаф XL 21

Силовой шкаф XL 21 -

Компоненты для производства фотоэлектрической энергии и накопления энергии

Компоненты для производства фотоэлектрической энергии и накопления энергии -

Американский

Американский -

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип)

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип) -

Электрические компоненты высокого и низкого напряжения

Электрические компоненты высокого и низкого напряжения -

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная)

Связанный поиск

Связанный поиск- Поставщики электрогенерирующего оборудования

- Лучшие покупатели бензиновых двигателей

- Поставщики сухих повышающих трансформаторов

- Поставщики масляных трансформаторов 250kva

- Коробки учета электроэнергии в китае

- Бензиновый генератор для продажи в китае

- Лучшие покупатели 50kva бензиновых генераторов

- Поставщики дизельных генераторов 3 квт

- Дешевые 60kva бензиновый генератор

- Поставщики гибких солнечных панелей