Дешевые сухой трансформатор типа изоляции

Когда заказчики ищут дешевые сухие трансформаторы, половина проблем начинается с непонимания, что скрывается за словом 'дешевый'. Не раз видел, как покупатели хватаются за низкую цену, а через год платят вдвое за ремонт обмоток. Особенно это касается моделей с литой изоляцией — тут экономия на материале оборачивается трещинами в изоляционном слое при перепадах температур.

Почему трансформаторы с литой изоляцией не бывают 'просто дешевыми'

Вспоминаю проект 2019 года для логистического комплекса под Москвой. Заказчик настоял на бюджетной версии трансформатора 1000 кВА, хотя мы предупреждали о рисках. Через 14 месяцев — частичный пробой изоляции из-за перегрева в зоне вентиляции. Разбирали с коллегами: оказалось, производитель сэкономил на качестве эпоксидной смолы, и в литье образовались микрополости.

Ключевой момент — технология вакуумной пропитки. Если её упростить (а так часто делают для снижения цены), в изоляции остаются пузырьки воздуха. При работе в режиме перегрузки всего на 15% они расширяются, и начинается постепенное разрушение литого слоя. Проверяли как-то образцы от трёх поставщиков — у двух из них диэлектрическая прочность падала на 30% после 100 циклов термических нагрузок.

Ещё нюанс — армирование обмоток. В нормальном исполнении используется стеклоткань, но в дешёвых аналогах её заменяют на целлюлозные материалы. Разница проявляется при влажности выше 80%: гигроскопичные компоненты впитывают влагу, и поверхностное сопротивление снижается в разы. Особенно критично для производственных цехов с парогенерацией.

Где можно разумно сократить стоимость без потерь

Работая с ООО Сычуань Чжункэ Ханли Электрик, мы отработали схему оптимизации через стандартизацию конструктивов. Например, использование алюминиевых обмоток вместо медных для мощностей до 2500 кВА — но только при условии увеличения сечения на 25-30%. Это даёт экономию до 18% без снижения нагрузочных характеристик.

Важный момент — система охлаждения. Вместо дорогостоящих индивидуальных решений иногда достаточно применить типовые вентиляционные каналы с расчётом под конкретное помещение. На сайте helecs.ru есть технические отчёты по тепловому моделированию — там показано, как правильная компоновка оборудования в трансформаторной позволяет избежать установки дополнительных кулеров.

Заметил, что многие недооценивают унификацию крепёжных элементов. Когда на объекте приходится докупать специфичные болты для монтажа — это дополнительные расходы и простои. Наши инженеры в Чэнду специально разработали систему креплений под стандартный инструмент, что сокращает время монтажа на 20%.

Реальные кейсы с трансформаторами от Сычуань Чжункэ Ханли Электрик

В 2022 году поставляли сухие трансформаторы 1600 кВА для насосной станции в Татарстане. Особенность — работа в режиме частых пусков/остановок. Заказчик сначала сомневался в надёжности, но после тестовых нагрузок согласился на вариант с усиленной системой охлаждения. Сейчас оборудование работает без нареканий уже 26 месяцев — мониторим по телеметрии.

Был и отрицательный опыт: в Краснодарском крае пришлось заменить трансформатор через 8 месяцев из-за ошибок монтажа. Подрядчик не учёл требования к виброизоляции — возник резонанс, появились микротрещины в изоляции. Пришлось переделывать фундаментную плиту. Теперь всегда включаем в документацию чек-лист по проверке монтажных условий.

Интересный случай с пищевым комбинатом в Подмосковье — там требовалась особенная защита от грибка. Вместо стандартных покрытий применили состав с антисептическими добавками. Решение оказалось всего на 7% дороже базового, но полностью исключило проблемы в условиях высокой влажности.

Технические нюансы, которые влияют на долговечность

Часто вижу, как проектировщики игнорируют класс нагревостойкости изоляции. Для российского климата с перепадами температур лучше брать класс F или H, даже если по расчётам хватает класса B. Разница в цене 10-12%, но запас по термостойкости спасает при аварийных перегрузках.

Отдельно стоит упомянуть систему мониторига частичных разрядов. В дорогих моделях она идёт штатно, но для бюджетных решений можно установить упрощённую версию с датчиками акустической эмиссии. На практике это выявляет 80% развивающихся дефектов на ранней стадии.

Крайне важна антикоррозийная обработка магнитопровода. Некоторые производители экономят на этом этапе, особенно для внутренней установки. Но даже в отапливаемых помещениях возможны конденсационные процессы. Рекомендую всегда уточнять тип покрытия — лучше всего показали себя составы на основе цинк-алюминиевых сплавов.

Перспективы развития технологии литой изоляции

Сейчас в ООО Сычуань Чжункэ Ханли Электрик тестируют новую эпоксидную композицию с нанонаполнителями. Предварительные данные показывают увеличение трещиностойкости на 40% при сохранении стоимости сырья. Если испытания завершатся успешно, это может изменить рынок доступных трансформаторов.

Заметная тенденция — интеграция систем IoT в базовую комплектацию. Уже сейчас наши трансформаторы средней ценовой категории поставляются с разъёмами для подключения датчиков, а программное обеспечение для мониторинга можно скачать с helecs.ru бесплатно.

Прогнозирую, что через 2-3 года появятся гибридные решения с комбинированной изоляцией — литая эпоксидка плюс воздушное охлаждение в критических зонах. Это позволит снизить стоимость без компромиссов в надёжности, особенно для мощностей свыше 2500 кВА.

Практические рекомендации по выбору

Всегда запрашивайте протоколы испытаний на термоциклирование — минимум 500 циклов от -40°C до +120°C. Если производитель их не предоставляет, это повод насторожиться. Особенно критично для уличного исполнения.

Обращайте внимание на расположение технологических отверстий для обслуживания. В дешёвых моделях их часто делают без учёта реальных условий эксплуатации — потом невозможно добраться до ключевых узлов без демонтажа.

Не экономьте на системе мониторинга температуры — даже базовый вариант с 4-6 датчиками поможет избежать серьёзных аварий. Лучше выбрать модель с возможностью последующего расширения системы диагностики.

И последнее: никогда не выбирайте трансформатор только по цене. Считайте совокупную стоимость влажения с учётом монтажа, обслуживания и потенциальных простоев. Как показывает практика, 'дешёвый' вариант часто обходится в 1.5-2 раза дороже качественного аналога за 5 лет эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

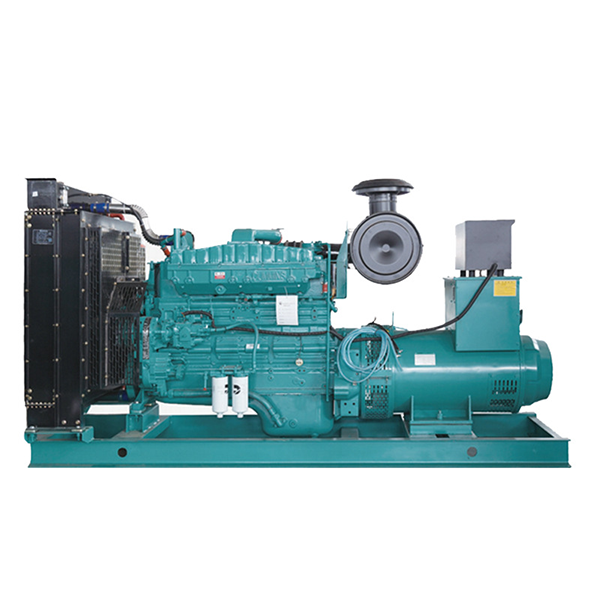

Топливная генераторная установка (большая)

Топливная генераторная установка (большая) -

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная) -

Коробчатая подстанция

Коробчатая подстанция -

Топливная генераторная установка (передвижная)

Топливная генераторная установка (передвижная) -

Силовой шкаф XL 21

Силовой шкаф XL 21 -

Шкаф с двойным питанием ATS

Шкаф с двойным питанием ATS -

Компоненты топливного генератора

Компоненты топливного генератора -

Американский

Американский -

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип)

Фотоэлектрическое оборудование для выработки электроэнергии и накопления энергии (инженерный тип) -

Дозирующая коробка XMJ

Дозирующая коробка XMJ -

Центральный шкаф KYN28

Центральный шкаф KYN28 -

Упакованный в контейнер

Упакованный в контейнер

Связанный поиск

Связанный поиск- Дешевые дизельный генератор 6 квт

- Дешевые бензиновый генератор для продажи

- Поставщики сухих литых трансформаторов

- Китай солнечная панель солнечная панель

- Поставщики распределительных шкафов ggd

- Поставщики выпрямительных трансформаторов

- Дешевые 10kva генератор бензин

- Ведущие покупатели малых дизельных генераторов

- Лучшие покупатели бензиновых генераторов 10kva

- Дешевые сухой трансформатор коробка контроля температуры