Дешевые распределительные устройства технические параметры

Когда говорят про дешевые распределительные устройства, сразу представляют что-то вроде китайского ширпотреба с заниженными характеристиками. Но на практике все сложнее — я сам годами работал с подстанциями 6-10 кВ и видел, как даже бюджетные щиты могут отработать десятилетия, если правильно подобрать параметры под конкретный объект.

Что скрывается за 'дешевыми' РУ

Вот смотрю на спецификацию одного из заказчиков — там указаны номинальные токи 630А, напряжение 10 кВ, но при этом толщина шин всего 4 мм. По паспорту вроде все сходится, но мы-то знаем: в сетях с частыми коммутациями такие шины начнут 'потеть' через год. Дешевизна тут не в цене оборудования, а в неправильном расчете эксплуатационных запасов.

Коллега как-то привез образцы от ООО Сычуань Чжункэ Ханли Электрик — те самые, что с завода в парке Шуанлю. Внешне непримечательный шкаф КСО, но при вскрытии увидел медные шины с серебряным покрытием вместо омедненных. Заявленный IP54 реально соответствовал — проверяли струей воды под давлением. Это тот случай, когда экономия достигается не за счет материалов, а за счет оптимизации производства.

Запомнился случай на стройке в Новосибирске — закупили 'бюджетные' ячейки с вакуумными выключателями. Через полгода начались отказы при минус 40°. Оказалось, производитель сэкономил на термостабилизации приводов. Пришлось дополнять местными подогревателями — в итоге вышло дороже, чем брать сразу адаптированные версии.

Критические параметры при выборе

Стократное отключающая способность — вот где чаще всего экономят. Видел щиты, где при заявленных 20 кА реальные испытания показывали 16-17 кА. На объектах с мощными трансформаторами это прямой риск. Поэтому теперь всегда требую протоколы испытаний именно на полную мощность, а не выборочных тестов.

Степень защиты IP — кажется мелочью, но в портовых зонах как у того же завода в Цзяолун это критично. Их комплектные РУ обычно идут с IP54 базово, но для химически агрессивных сред лучше сразу заказывать IP65 с нержавеющими креплениями. Разница в цене 15-20%, зато избежишь проблем с клеммными коррозиями.

Диэлектрические характеристики изоляции — здесь китайские производители в последние годы сильно продвинулись. Тот же Ханли Электрик использует вакуумное литье эпоксидных компаундов, что раньше было только у европейских брендов. Но важно смотреть не только на электрическую прочность, но и на трекингостойкость — особенно для регионов с высокой влажностью.

Опыт адаптации под российские нормы

Когда первый раз столкнулся с поставками от Сычуань Чжункэ, удивился их подходу — они сразу предлагают кастомизацию под ПУЭ. Не просто декларируют соответствие, а реально пересчитывают расстояния между фазами, меняют конструкцию заземляющих ножей. Видимо, сказывается их авиационная школа качества.

Запомнился проект для карьера в Красноярском крае — нужно было РУ с повышенной вибростойкостью. Стандартные дешевые щиты не подходили, пришлось усиливать каркас и менять схему крепления шин. Китайские инженеры тогда за неделю переделали документацию — прислали расчеты резонансных частот и предложили антивибрационные вставки. Такая гибкость редко встречается у бюджетных производителей.

Тепловые режимы — отдельная история. В наших зимах проблема не столько в морозе, сколько в перепадах температур при работе обогревателей. Дешевые распределительные устройства часто грешат неоднородным расширением материалов — потом щиты 'ведет'. Сейчас всегда смотрю на термостабильность изоляторов и наличие температурных компенсаторов в конструкции.

Экономика против надежности

Самый больной вопрос — срок службы. Европейские производители закладывают 25 лет, китайские бюджетные модели часто ограничиваются 15. Но если взять того же Ханли Электрик — у них за счет авиационных технологий управления удается добиться 20 лет даже для экономичных линеек. Проверял на объектах 2018 года — пока износ в пределах нормы.

Запчасти — часто упускаемый момент. Дешевые РУ потом могут оказаться 'золотыми' в обслуживании, если комплектующие уникальные. Стараюсь выбирать модели с стандартизированными компонентами — те же выключатели ВВ/TEL или реле РС80. Упомянутая компания как раз делает ставку на унификацию — это видно по их каталогам на helecs.ru.

Монтажная готовность — параметр, который сложно оценить по документации. Недорогие щиты часто требуют дополнительных работ на месте: подгонку шин, замену болтовых соединений. Хороший признак, когда производитель как Сычуань Чжункэ поставляет оборудование полной заводской готовности — это экономит до 30% времени монтажа.

Технические компромиссы

Автоматизация — здесь бюджетные решения обычно отстают. Но в последнее время вижу прогресс — даже в недорогих РУ появляются интеллектуальные терминалы с Modbus. Правда, часто с урезанным функционалом — нет синхронизации по времени или ограничена глубина архивов. Для 80% объектов этого хватает, но для ответственных узлов лучше доплатить за полновесную SCADA-систему.

Эргономика — кажется второстепенной, пока не приходится работать под напряжением. В дешевых распределительных устройствах часто экономят на ширине коридоров обслуживания, делают неудобные органы управления. Заметил, что производители с авиационными корнями типа Ханли Электрик уделяют этому больше внимания — видимо, сказывается культура безопасности.

Сейсмостойкость — актуально не только для сейсмических регионов. При транспортировке те же нагрузки возникают. Стандартные испытания на 8 баллов часто недостаточны — мы дополнительно проверяем на вибростендах. Китайские коллеги научились делать адекватные конструкции без удорожания — через оптимальное распределение масс и демпфирующие элементы.

Перспективы рынка

Сейчас вижу тенденцию к 'умной' экономии — когда снижение цены идет не за счет характеристик, а через оптимизацию производственных процессов. Тот же завод в Чэнду внедрил роботизированную сборку — это позволило сохранить параметры при снижении себестоимости. Вакуумное литье изоляторов теперь делают за 20 минут вместо 2 часов — прямо влияет на цену.

Материаловедение — здесь прорыв в последние 3-4 года. Новые полимерные композиты позволяют делать изоляторы тоньше без потерь диэлектрических свойств. Медь заменяют на алюминиевые сплавы с специальными покрытиями — для большинства применений хватает с запасом. Но важно понимать, где можно экономить, а где нельзя — силовые контакты все же лучше медные.

Стандартизация — залог доступности. Когда производители как ООО Сычуань Чжункэ Ханли Электрик выпускают линейку совместимого оборудования, это снижает стоимость владения. Не нужно разрабатывать индивидуальные решения для каждого объекта — берешь типовые модули и компонуешь под задачу. Особенно важно для модернизации существующих подстанций.

Выводы

Главный урок — дешевые распределительные устройства не значит плохие. Значит — нужно тщательнее анализировать технические параметры под конкретные условия. Иногда лучше взять бюджетную модель с запасом по току, чем дорогую 'впритык'.

Китайские производители научились делать надежное оборудование по конкурентным ценам — пример того же Ханли Электрик с их авиационными стандартами качества это подтверждает. Но слепое доверие опасно — нужен технический аудит и испытания.

В итоге сэкономить можно, но экономия должна быть умной. Не на толщине шин или классе изоляции, а на оптимизации схемы, унификации компонентов, сокращении сроков монтажа. Именно такой подход и демонстрируют современные производители бюджетных РУ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологически чистый европейский стиль

Экологически чистый европейский стиль -

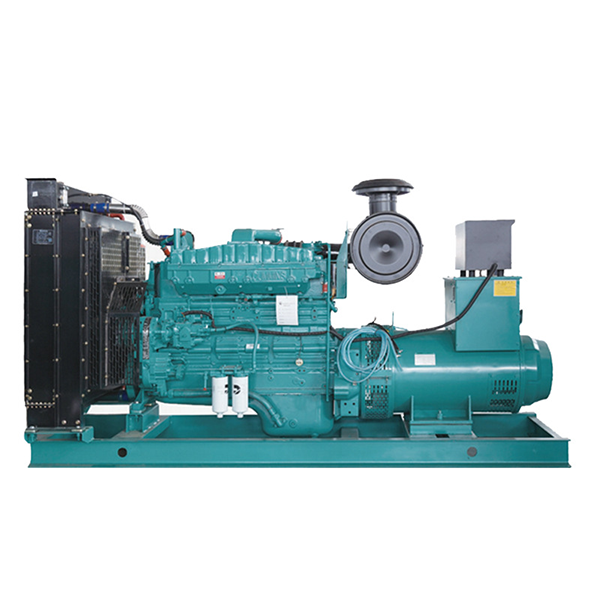

Топливная генераторная установка (небольшая)

Топливная генераторная установка (небольшая) -

Топливная генераторная установка (большая)

Топливная генераторная установка (большая) -

Американский

Американский -

Кольцевой сетевой шкаф HXGN

Кольцевой сетевой шкаф HXGN -

Компоненты для производства фотоэлектрической энергии и накопления энергии

Компоненты для производства фотоэлектрической энергии и накопления энергии -

Интеллектуальный шкаф распределения электроэнергии

Интеллектуальный шкаф распределения электроэнергии -

Упакованный в контейнер

Упакованный в контейнер -

Топливная генераторная установка (переносная)

Топливная генераторная установка (переносная) -

Распределительная коробка XM

Распределительная коробка XM -

Низковольтное выносное распределительное устройство GCS

Низковольтное выносное распределительное устройство GCS -

Силовой шкаф XL 21

Силовой шкаф XL 21

Связанный поиск

Связанный поиск- Поставщики портативных генераторов электростанций

- Производители вертикальных шин

- Китай 50kva бензиновый генератор

- Китайский дизельный генератор 60kva

- Китайская компания tianzheng

- Распределительные устройства среднего монтажа в китае

- Параметры вакуумного выключателя

- Производители сухих трехфазных высоковольтных трансформаторов

- Силовые шкафы xl 21 в китае

- Дизельный генератор 30 ква