Дешевые интеллектуальные разъединители

Когда слышишь про дешевые интеллектуальные разъединители, первое, что приходит в голову — это либо устаревшие модели с минимальным функционалом, либо откровенный ширпотреб. Но за годы работы с подстанциями 6-10 кВ я понял: иногда за этим термином скрываются вполне рабочие решения, просто нужно четко понимать, где можно сэкономить, а где — категорически нет.

Что на самом деле скрывается за 'бюджетными' решениями

В 2019 году мы тестировали партию дешевые интеллектуальные разъединители от одного регионального производителя. По паспорту — полный комплект функций: дистанционное управление, мониторинг положения контактов, даже температурный контроль. На деле же оказалось, что датчики положения работают с погрешностью до 15%, а механизм переключения начинает заедать уже после 200 операций. Пришлось срочно ставить дополнительные концевики — и вся 'экономия' пошла прахом.

Особенно проблемными оказались узлы фиксации. В нормальных разъединителях используется прецизионная механика, а здесь — обычные стальные пальцы, которые быстро разбивают посадочные места. Через полгода эксплуатации на подстанции в Норильске пришлось менять весь приводной механизм на трех фазах.

Сейчас при выборе всегда смотрю на производителя. Например, ООО Сычуань Чжункэ Ханли Электрик предлагает модели, где базовые функции реализованы без компромиссов — тот же мониторинг положения сделан на оптоволоконных датчиках, а не на дешевых потенциометрах. Важно, что компания сохраняет авиационные стандарты контроля качества, даже в бюджетных линейках.

Критические узлы, на которых нельзя экономить

Изоляция — вот где дешевые решения опасны. Помню случай на подстанции в Красноярске: китайский разъединитель с 'улучшенной' полимерной изоляцией пробило при первом же грозовом перенапряжении. После вскрытия увидели — в толще материала воздушные полости, неравномерная плотность. Хорошо, что был установлен в разрыв с вакуумным выключателем.

Силовые контакты — еще одна больная тема. В нормальных разъединителях используется медь с серебряным напылением, в дешевых — часто просто омедненная сталь. Через 100-150 операций переходное сопротивление увеличивается в 2-3 раза, начинается перегрев. Особенно критично для объектов с частыми коммутациями.

В последнее время обращаю внимание на продукты с сайта helecs.ru — там есть спецификации с реальными параметрами испытаний. Например, в моделях серии RL-6 указано не просто 'механический ресурс 10 000 операций', а приведены графики износа контактов при разных токах. Это честный подход.

Когда дешевые интеллектуальные разъединители оправданы

Есть ситуации, где можно рискнуть. Например, для резервных присоединений, которые включаются 2-3 раза в год. Или для объектов с стабильным режимом работы — те же трансформаторы собственных нужд на малых подстанциях.

Но даже здесь нужно соблюдать условия: обязательный тепловой контроль контактов, хоть простые термопары, и регулярная проверка механизма. В прошлом году поставили такие на объекте в Тюмени — работает уже 8 месяцев без нареканий, но раз в квартал делаем полную диагностику.

Интересно, что ООО Сычуань Чжункэ Ханли Электрик в своих недорогих моделях оставляет возможность установки дополнительных датчиков — хоть те же вибродатчики для контроля затяжки контактов. Это разумный компромисс: базовый функционал без излишеств, но с возможностью апгрейда.

Ошибки монтажа и эксплуатации

Часто проблемы с дешевые интеллектуальные разъединители возникают из-за неправильной установки. Как-то пришлось переделывать крепления на подстанции в Сочи — монтажники затянули анкерные болты с перекосом, из-за чего механизм переключения работал с повышенным усилием. Через месяц клиенты жаловались на 'заедание', а по факту — нарушение соосности.

Еще момент: дешевые модели часто не имеют защиты от неправильных операций. На том же объекте в Сочи оператор попытался отключить под нагрузкой — обычный разъединитель бы просто не сработал, а здесь контакты подварились. Пришлось менять весь полюс.

Сейчас всегда требую проводить тренировочные операции на холостом ходу — минимум 10-15 циклов 'включить-отключить' перед подачей напряжения. И обязательно проверять усилие на рукоятке — если больше 250 Н, значит есть проблемы с механизмом.

Перспективы развития бюджетного сегмента

Смотрю на последние разработки — ситуация постепенно меняется. Появились модели с модульной архитектурой: базовый привод и изоляция нормального качества, а 'интеллектуальные' функции можно докупать отдельно. Это разумный подход, особенно для поэтапной модернизации.

Например, в новых каталогах на helecs.ru есть варианты, где можно сначала поставить простой разъединитель с механическим управлением, а потом добавить мотор-привод с контроллером. Причем совместимость сохраняется — не нужно менять силовую часть.

Думаю, лет через пять мы увидим действительно качественные дешевые интеллектуальные разъединители — когда технологии производства силовой электроники подешевеют, а опыт прошлых ошибок будет учтен. Пока же приходится выбирать между ценой и надежностью, находя компромиссы для каждого конкретного объекта.

Практические рекомендации по выбору

При оценке всегда прошу предоставить протоколы климатических испытаний — именно здесь чаще всего экономят недобросовестные производители. Особенно важно поведение при низких температурах: смазка в механизмах не должна загустевать при -40°C.

Обязательно проверяю материал изоляторов. Если это полимер — смотрю на содержание наполнителей, толщину стенок. Лучше, когда есть УФ-защита — для южных регионов это критично.

В последнее время рассматриваю оборудование от производителей с авиационными корнями — типа ООО Сычуань Чжункэ Ханли Электрик. У них хоть и простые решения, но система контроля качества отработана. Как показывает практика, даже в бюджетных моделях реже встречаются производственные дефекты.

И главное — никогда не экономлю на системе мониторинга. Лучше поставить простой разъединитель с хорошими датчиками, чем 'интеллектуальный' с ненадежной диагностикой. Опыт показал: вовремя обнаруженная проблема стоит дешевле, чем ликвидация последствий аварии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрические компоненты высокого и низкого напряжения

Электрические компоненты высокого и низкого напряжения -

Шкаф с двойным питанием ATS

Шкаф с двойным питанием ATS -

Низковольтное выносное распределительное устройство GCS

Низковольтное выносное распределительное устройство GCS -

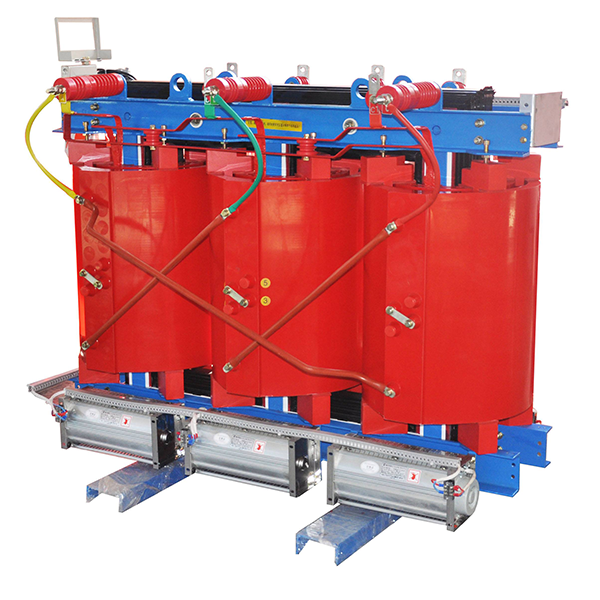

Сухой трансформатор

Сухой трансформатор -

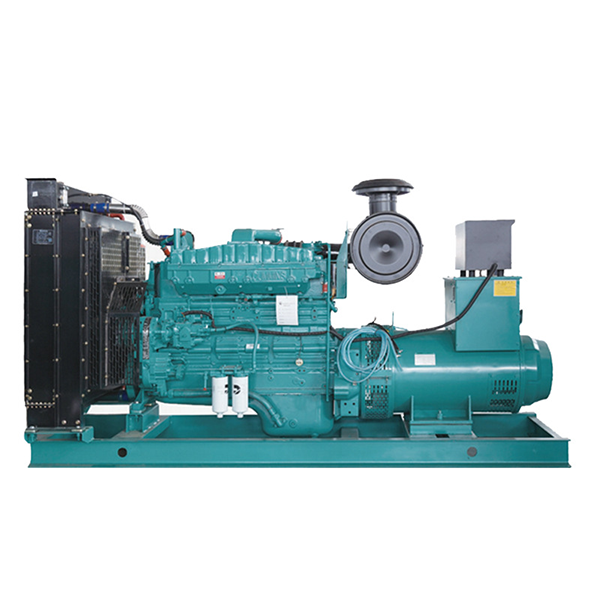

Компоненты топливного генератора

Компоненты топливного генератора -

Топливная генераторная установка (передвижная)

Топливная генераторная установка (передвижная) -

Распределительное устройство переменного тока низкого напряжения GGD

Распределительное устройство переменного тока низкого напряжения GGD -

Распределительная коробка XM

Распределительная коробка XM -

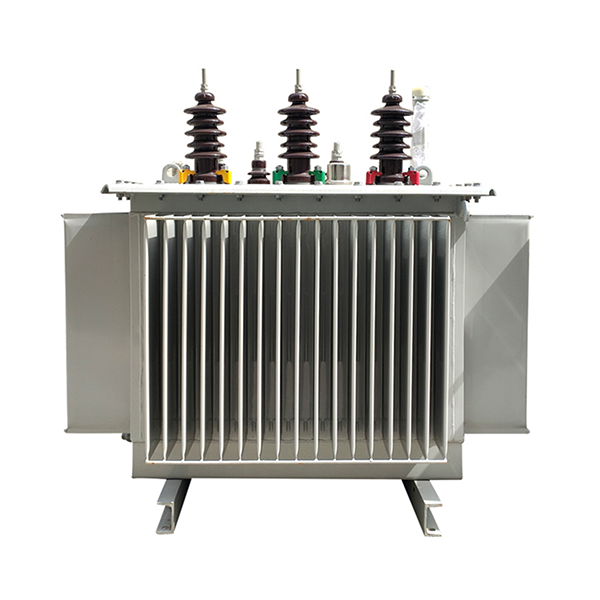

Экологически чистый европейский стиль

Экологически чистый европейский стиль -

Американский

Американский -

Упакованный в контейнер

Упакованный в контейнер -

Центральный шкаф KYN28

Центральный шкаф KYN28

Связанный поиск

Связанный поиск- Дешевые открытый масляный трансформатор

- Поставщики бензиновых генераторов 3 квт

- Распределительные устройства gcs в китае

- Поставщики солнечный водонагреватель панель цена

- Производители бензиновых генераторов 48vdc

- Дешевый механизм работы разъединителя

- Портативная электростанция система для солнечного генератора в китае

- Поставщики низковольтных распределительных шкафов переменного тока

- Параметры вакуумного выключателя в китае

- Производители 100w солнечных панелей