Дешевая изоляция сухого трансформатора

Когда слышишь про ?дешёвую изоляцию? для сухих трансформаторов, сразу представляешь либо гениальное решение, либо катастрофу в процессе эксплуатации. На деле же это чаще балансирование между экономией и надёжностью, где многие поставщики жертвуют последним. В нашей практике с трансформаторами до 35 кВ постоянно сталкиваешься с тем, что клиенты хотят сэкономить, но не всегда понимают, чем это грозит. Например, попытка использовать упрощённые дешевая изоляция сухого трансформатора на основе эпоксидных смол без должной термостабильности приводила к трещинам при циклических нагрузках. И это не единичный случай — в регионах с перепадами влажности такие ?оптимизации? вылезают боком уже через год.

Почему дешёвая изоляция — это не всегда про экономию

Если разбирать компоненты, то основная экономия идёт на материалах: вместо армированных стекловолокном компаундов используют простые эпоксидки, сокращают толщину изоляционных прокладок или применяют гибридные составы с низкой дугостойкостью. Но тут же всплывает нюанс — такие материалы могут не пройти испытания на частичный разряд, особенно при напряжениях выше 10 кВ. У нас на тестах один образец от локального поставщика показал увеличение PDIV на 15% против заявленного, и всё из-за неоднородности наполнителя.

Ещё момент — обработка поверхности. Дешёвые системы часто требуют идеальной подготовки, которую на производстве пропускают. Видел трансформаторы, где изоляция отслаивалась от медной шины только потому, что не выдержали температуру сушки перед заливкой. Результат — межвитковые замыкания на пусковых токах.

И конечно, нельзя забывать про сертификацию. Многие ?бюджетные? решения не имеют полного комплекта испытаний по ГОСТ или МЭК, а это прямой риск для объектов с жёсткими требованиями, типа больниц или производственных линий. Здесь как раз выручают проверенные производители вроде ООО Сычуань Чжункэ Ханли Электрик — их подход к контролю качества от авиационной отрасли хоть и удорожает продукцию, но даёт гарантию на 25 лет, что в итоге выходит дешевле частых ремонтов.

Опыт внедрения и типичные ошибки

На одном из объектов в Новосибирске заказчик настоял на использовании трансформатора с облегчённой изоляцией — мол, нагрузки минимальные. Через два года пришлось менять активную часть из-за прогрессирующей короники. Разбор показал, что производитель сэкономил на диэлектрической проницаемости компаунда, и в зоне контакта обмотки с сердечником образовались локальные перегревы.

Частая ошибка — игнорирование климатических условий. Для влажного климата, например, в Сочи, дешёвые составы без гидрофобных добавок быстро теряют свойства. Приходится добавлять внешние покрытия, что сводит на нет всю экономию.

Интересный случай был с модернизацией подстанции, где мы сравнивали два варианта изоляции: стандартную и ?эконом?. Последняя требовала дополнительных систем вентиляции, что в итоге увеличило стоимость монтажа на 30%. Вывод простой: дешевая изоляция сухого трансформатора часто переносит затраты на этап эксплуатации.

Технические компромиссы и их последствия

Если говорить о материалах, то дешёвые аналоги обычно имеют более узкий температурный диапазон. Например, вместо -60°C до +180°C работают лишь до +120°C. Для северных регионов это критично — при резком охлаждении появляются микротрещины.

Ещё один момент — стойкость к химическим воздействиям. На химических заводах даже пары кислот могут снизить ресурс изоляции на 40%, если использован базовый состав без модификаторов.

Важно и соответствие стандартам пожарной безопасности. Недорогие материалы часто не проходят испытания на нераспространение пламени, что ограничивает их применение в общественных зданиях. Здесь строгость стандартов ООО Сычуань Чжункэ Ханли Электрик оказывается кстати — их системы управления качеством исключают такие риски ещё на этапе проектирования.

Практические рекомендации по выбору

Первое — всегда запрашивать протоколы испытаний на термоциклирование и частичные разряды. Если поставщик их не предоставляет, это красный флаг.

Второе — оценивать не только цену за килограмм изоляции, но и стоимость монтажа. Иногда более дорогой материал наносится в один слой, тогда как дешёвый требует трёх, и трудозатраты съедают разницу.

Третье — учитывать ремонтопригодность. Некоторые составы после отверждения не поддаются локальному ремонту, и при повреждении приходится менять всю обмотку. В этом плане гибридные решения хоть и дороже, но удобнее в обслуживании.

Примеры из практики и выводы

На проекте в Казани мы тестировали трансформатор с упрощённой изоляцией от неизвестного производителя. Через 500 циклов нагрузки появилась вибрация — оказалось, из-за неравномерной усадки компаунда нарушилась центровка обмоток. Пришлось усиливать крепления, что не было предусмотрено изначально.

Другой пример — когда заказчик сэкономил на изоляции, но добавил систему мониторинга состояния. В итоге затраты сравнялись с премиальным вариантом, а проблем стало больше. Мониторинг фиксировал постоянные скачки диэлектрических потерь, что в конечном счёте привело к внеплановому отключению.

Выводы здесь просты: дешевая изоляция сухого трансформатора редко бывает действительно дешёвой в жизненном цикле. Гораздо надёжнее работать с производителями, которые обеспечивают полный цикл контроля — как ООО Сычуань Чжункэ Ханли Электрик, чья площадка в Чэнду и уставной капитал в 80 миллионов юаней позволяют инвестировать в исследования и испытания. Их подход с авиационными стандартами качества — не маркетинг, а необходимость для критичной энергоинфраструктуры.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коробчатая подстанция

Коробчатая подстанция -

Компоненты для производства фотоэлектрической энергии и накопления энергии

Компоненты для производства фотоэлектрической энергии и накопления энергии -

Силовой шкаф XL 21

Силовой шкаф XL 21 -

Интеллектуальный шкаф распределения электроэнергии

Интеллектуальный шкаф распределения электроэнергии -

Шкаф с двойным питанием ATS

Шкаф с двойным питанием ATS -

Распределительная коробка XM

Распределительная коробка XM -

Топливная генераторная установка (небольшая)

Топливная генераторная установка (небольшая) -

Кольцевой сетевой шкаф HXGN

Кольцевой сетевой шкаф HXGN -

Компоненты топливного генератора

Компоненты топливного генератора -

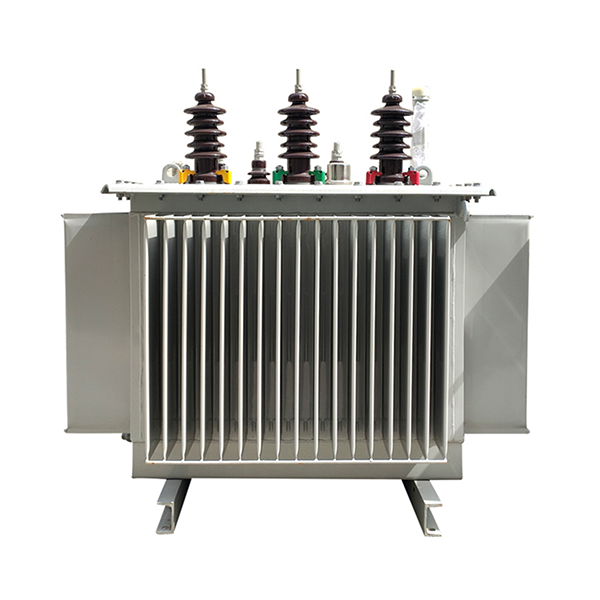

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

Центральный шкаф KYN28

Центральный шкаф KYN28 -

Американский

Американский

Связанный поиск

Связанный поиск- Китайские интеллектуальные разъединители

- Ведущий покупатель локального обнаружения линий

- Складная солнечная панель

- Параметры вакуумного выключателя в китае

- Хранение солнечной энергии

- Поставщики дизельных генераторов 5 квт

- Ведущие покупатели бензиновых генераторов для генераторных установок

- Производители силовых шкафов управления

- Портативная электростанция 220 в

- Производители классов защиты автоматических выключателей