Гибкая солнечная панель в китае

Когда говорят про гибкие солнечные панели в Китае, сразу представляют дешёвые плёнки на Alibaba — а на деле там есть и авиационные стандарты качества. Мы в ООО Сычуань Чжункэ Ханли Электрик через порт Цзяолун в Чэнду как раз с этим столкнулись: многие заказчики сначала просили ?самое тонкое?, пока не узнали, что ультрагибкие модули без защитного слоя выгорают за сезон в морском климате.

Почему Шуанлю стал хабом для гибкой фотоэлектрики

В парке Шуанлю изначально собирали авиационные компоненты — отсюда и привычка к контролю микронных допусков. Когда мы перенесли эти стандарты на гибкие солнечные панели, оказалось, что даже кривизна радиусом 15 см не вызывает микротрещин в ячейках. Но пришлось переделывать ламинацию трижды: первый вариант отходил углами при -25°C в Якутске.

Коллеги из НИИ в Биньцзян подсказали использовать полиимидную основу вместо стандартного тедлара — да, дороже на 12%, но для арктических дронов это оказалось решающим. Кстати, наш уставной капитал в 80 миллионов юаней как раз позволил закупить вакуумные ламинаторы с подогревом, которые обычные цеха не ставят из-за стоимости.

Самое сложное было не в технологии, а в логистике: при транспортировке через порт Цзяолун рулоны диаметром 2 метра приходилось упаковывать в термоконтейнеры с силикагелем. Один раз сэкономили на прослойке — получили конденсат между слоями, пришлось списывать 30 панелей.

Как авиационные стандарты повлияли на панели

Наша система управления качеством унаследована от авиапредприятий — каждый модуль тестируем не только на ЭЛС, но и на циклический изгиб. Обнаружили интересное: гибкие солнечные панели с монокристаллическими ячейками выдерживают 5000 циклов сгибания только если токосборные шины не шире 0,8 мм. Шире — появляются микротрещины после 2000 циклов.

Для морских проектов в Находке пришлось разработать спецпокрытие — обычный ETFE не держал солёные брызги. Местные монтажники сначала жаловались, что панели слишком гладкие, пока не поняли, что это снижает налипание водорослей. Теперь специально заказывают поверхность с коэффициентом трения 0,3.

Кстати, ошибочно думать, что все китайские производители экономят на меди — мы как раз перешли на медные шины с серебряным покрытием, когда увидели статистику отказов в дождевых лесах Вьетнама. Оловянные контакты там за полгода покрывались оксидной плёнкой.

Реальные кейсы вместо маркетинговых сказок

В прошлом году поставили 120 кв.м гибких солнечных панелей для крыши плавучей заправки в Хабаровске — заказчик сначала требовал КПД 25%, но после расчётов согласился на 22% ради морозостойкости. Кстати, именно там выяснилось, что алюминиевая подложка несовместима с стальным корпусом судна: возникали гальванические пары.

Ещё был курьёз с катерами для Байкала: монтажники крепили панели на клей вместо механических фиксаторов. При первом же шторме два модуля улетели за борт. Теперь в инструкции отдельным разделом прописываем: ?не применять акриловые клеи при температуре ниже +5°C?.

Самый неочевидный провал — проект для курортного комплекса в Сочи. Рассчитывали, что тень от пальм не критична, но оказалось, что частичное затенение всего 5% поверхности давало потерю мощности 40%. Пришлось экранировать каждую ячейку отдельно — увеличило стоимость на 18%, зато система работает стабильно.

Что не пишут в спецификациях

Ни один производитель не упоминает про деградацию от ультрафиолета в высокогорье — мы сами обнаружили это при установке на метеостанции в Тибете. За 8 месяцев КПД упал на 3% из-за УФ-спектра. Теперь все панели для высотных объектов дополнительно ламинируем УФ-блокатором.

Ещё нюанс: гибкие солнечные панели нельзя хранить в свёрнутом состоянии больше 2 месяцев — появляется ?эффект памяти?. Привезли партию в Мурманск, развернули — а они сворачиваются обратно при +5°C. Пришлось разрабатывать технологию термической фиксации.

Самое важное: реальный срок службы не 20 лет, как пишут, а 12-15 для морского климата. Мы ведём мониторинг первых установок 2018 года — деградация около 0,8% в год вместо заявленных 0,5%. Но это всё равно лучше, чем у жёстких панелей в тех же условиях.

Перспективы и тупиковые направления

Сейчас экспериментируем с беспроводным мониторингом — вшиваем в подложку RFID-метки для отслеживания деформаций. Пока дороговато выходит, но для ветровых нагрузок в Приморье это может дать ценную статистику.

Отказались от перовскитных решений — несмотря на высокий КПД, они не выдерживают перепадов влажности. Коллеги из Цзянсу потеряли на этом партию для Филиппин — через 4 месяца модули расслоились.

Интересное наблюдение: гибкие солнечные панели с текстурированной поверхностью собирают на 7% больше энергии в туманную погоду. Проверили в условиях влажных муссонов — действительно работает. Но производство таких дороже на 15%, так что пока только под заказ.

Вероятно, следующий прорыв будет в совмещении с битумной черепицей — уже есть прототипы для скатных крыш. Но пока проблема с теплоотводом: летом в Краснодарском крае перегрев достигает 65°C, что снижает эффективность на 12%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Центральный шкаф KYN28

Центральный шкаф KYN28 -

Низковольтное выносное распределительное устройство GCS

Низковольтное выносное распределительное устройство GCS -

Распределительная коробка XM

Распределительная коробка XM -

Шкаф с двойным питанием ATS

Шкаф с двойным питанием ATS -

Компоненты для производства фотоэлектрической энергии и накопления энергии

Компоненты для производства фотоэлектрической энергии и накопления энергии -

Коробчатая подстанция

Коробчатая подстанция -

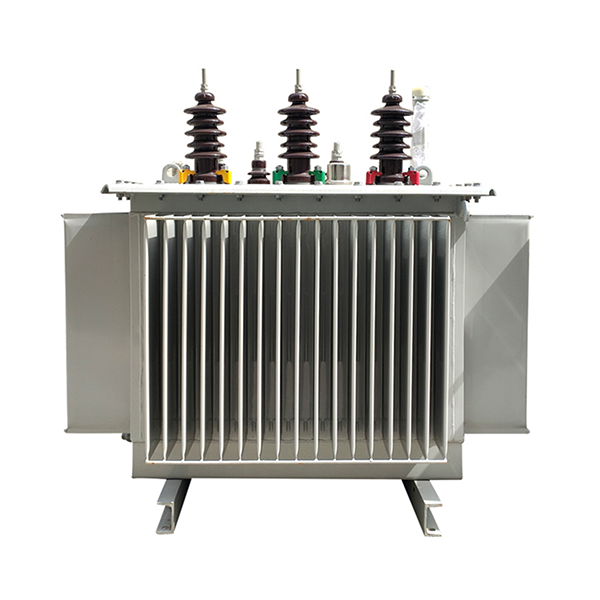

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

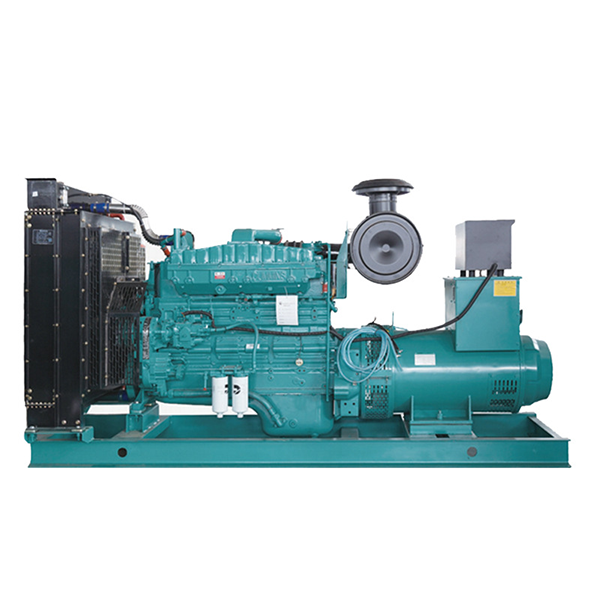

Топливная генераторная установка (большая)

Топливная генераторная установка (большая) -

Упакованный в контейнер

Упакованный в контейнер -

Экологически чистый европейский стиль

Экологически чистый европейский стиль -

Американский

Американский -

Компоненты топливного генератора

Компоненты топливного генератора

Связанный поиск

Связанный поиск- Дизельный инверторный генератор

- Ведущий поставщик систем сборных шин

- Поставщики наружной портативной электростанции

- Дешевые печные трансформаторы

- Поставщики сухого трансформатора 10kva

- Дешевые портативная солнечная электростанция

- Дешевые батареи солнечных батарей

- Дешевые сухой трансформатор 2000kva

- Вторичные электрические схемы китай

- Выбор автоматического выключателя для защиты двигателя